Brezplačna analiza – klepetajte z našimi inženiringi zdaj

Poizvedba4 kavitične popolnoma avtomatske stroj za lepljenje butelj

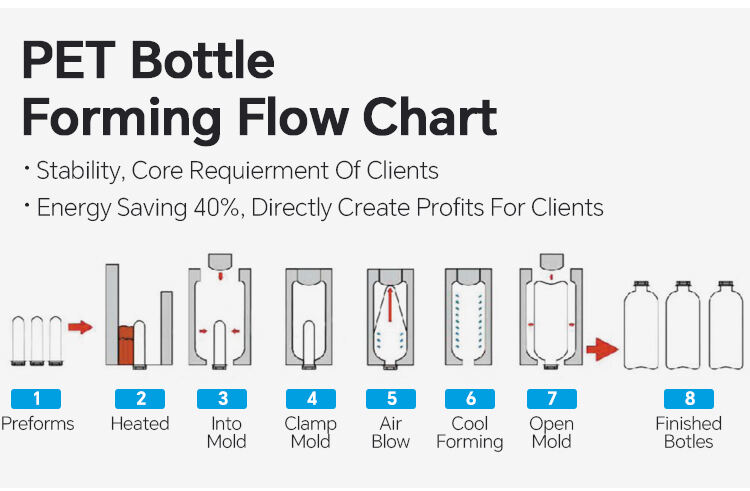

V rastujoči in konkurenčni industriji pič in sokov je proces pakiranja ne le zadnji korak, temveč tudi ključni dejavnik, ki vpliva na privlačnost produkta, trajnost na polici in vrednost brezdarce. Naša strojna enota za avtomatično puščanje PET bo preobrazila landscap industrije, integrirala najnovejše inovativne tehnologije, inteligentno avtomatizacijo in značilnosti održivega razvoja, da ponovno določi standard proizvodnje predoblik za moderne proizvajalke pijač.

1. Inovativna tehnologija, ki premika meje zmogljivosti

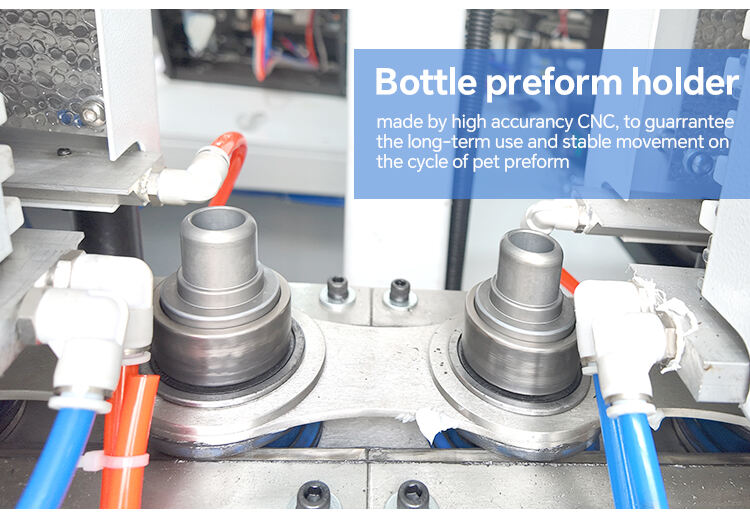

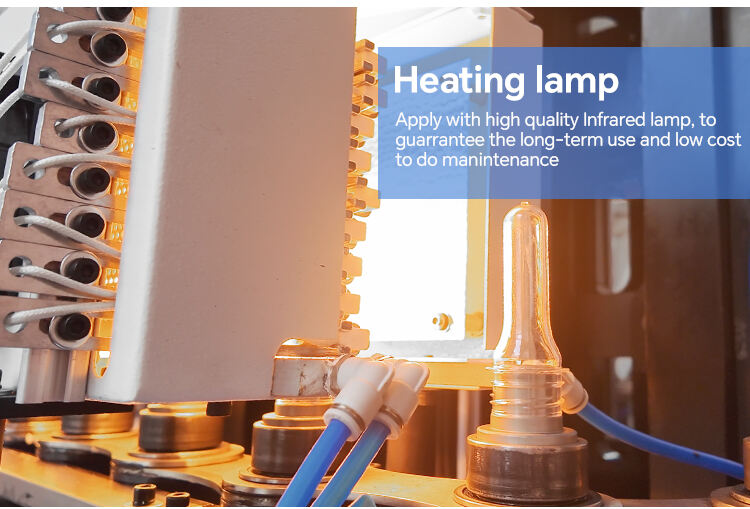

Ta avtomatska mašina za d Meh PTA je opremljena z revolucionarnim hibridnim sistemom segrevanja-raztezovanja-d Meh. Ta integrirani sistem združuje prednosti različnih metod segrevanja, kot so infravec in cirkulacija toploga zraka, da doseže hitro in enakomerno segrevanje predoblike. Inteligentni modul za nadzor segrevanja lahko v realnem času analizira lastnosti materiala, velikost in hitrost proizvodnje predoblike ter prilagaja moč segrevanja in čas segrevanja glede na vsako predobliko. S tem se učinkovitost segrevanja poveča za 30 %, pri čemer je poraba energije med procesom segrevanja znatno zmanjšana.

Mehanizem razteganja uporablja načrt s spremenljivim hitrostnim in spremenljivim silnim dizajnom. Nasprotno tradičnemu razteganju z fiksiranimi parametri lahko naš stroj prilagaja hitrost razteganja in silo razteganja glede na posebne zahteve dizajna steklenice. Na primer, pri proizvodnji jasnožnih ali oblikovito oblikovanih steklenic je proces razteganja lahko natančno prilagojen, da se zagotovi enakomerna porazdelitev plastike, da se izognemo preboljšanju ali poškodovanju. Ta natančna nadzora procesa razteganja poveča mehanske lastnosti steklenice, z 25 % višjo upornostjo proti udarom in 20 % višjo trakcijsko močjo v primerjavi z steklenicami, ki jih proizvajajo običajni stroji. Enota puha oblikovanja uporablja visokotlak in visoko točno vzdušno oskrbovalno sistem. Med procesom puha oblikovanja je mogoče natančno prilagajati tlak in pretok zraka za proizvodnjo steklenic z natančnimi dimenzijami in gladkimi površinami. Edinstven načrt zrakovitogrejnega hlađenja formesa pomaga plastiki hitro zakrepiti, skrati čas hlađenja za 20 % in izboljša celoten proizvodni cikel.

2. Visoka učinkovitost in varnost, vodilna zelena proizvodnja

Naša strojna oprema za polno avtomatsko puhačevanje PET je načrtovana za velikoskalno proizvodnjo, z izhodom do [X] steklenic na uro, odvisno od velikosti in kompleksnosti steklenice. Od nalaganja predoblik do izvažanja steklenic je polnoavtomatska proizvodna vrsta neprekinjena. Sistem visoke hitrosti za nakrmitev predoblik lahko obdeluje [X] predoblik na minuto, kar zagotavlja neprekinjeno ponujanje materiala za procesi segrevanja in puhačenja.

Pobiranje energije je glavni namen našega dizajna stroja. Servo pogonske komponente, kot so stiskalni sistem, raztegno mehanizma in prenosna plošča, porabljajo le potrebno moč. V primerjavi s tradičnimi hidravlično pogonskimi stroji lahko naš stroj za polno avtomatsko puhačo PET zmanjša porabo energije za 40 %. Poleg tega lahko sistema vračanja odpadne toplote ponovno uporabi toploto, ki se jo sproži med segrevanjem in hlajenjem, za predsegrevanje v zavodi ali druge pomožne operacije, kar še naprej izboljša skupno učinkovitost uporabe energije.

Modularni in kompaktni dizajn opreme pomaga tudi pri šparenju prostora v proizvodnem delu. V primerjavi z podobnimi modeli zaseda manj prostora in se lahko enostavno vgrabi v obstoječe proizvodne linije, kar maksimizira uporabo dela zavoda in zmanjša stroške prilagajanja postavitve dela.

| TehničniParametri | ZPA-1L-2 | ZPA-2L-2 | ZPA-1L-4 | ZPA-2L-4 | ZPA-1L-6 | ZPA-2L-6 | |

| Kamora | 2 | 2 | 4 | 4 | 6 | 6 | |

| Dom Naprava Parametri |

Sistem zaklepovanja | 35000 | 45000 | 48000 | 48000 | 56000 | 65000 |

| Fižanske poti | 90 | 110 | 90 | 125 | 90 | 125 | |

| Pot raztegave | 300 | 400 | 260 | 330 | 260 | 330 | |

| Pot dnevnega držala | 50 | 50 | 50 | 50 | 50 | 50 | |

| Razmik med steklenicami | 76.2 | 114.3 | 76.2 | 114.3 | 76.2 | 114.3 | |

| Število preform za butelje | 66 | 52 | 95 | 82 | 106 | 92 | |

| Proizvodi Parametri |

Maksimalna zmogljivost | 660 | 1500 | 600 | 1500 | 600 | 1500 |

| Maksimalna višina telesa flaše | 260 | 330 | 260 | 330 | 260 | 330 | |

| Maksimalni premer telesa flaše | 68 | 105 | 68 | 105 | 68 | 105 | |

| MaksButelja Višina predoblike |

100 | 140 | 100 | 140 | 100 | 140 | |

| Maksimalna flaša Premer usma |

38 | 38 | 38 | 38 | 38 | 38 | |

|

Električen Parametri |

Kapaciteta | 2500 | 2000 | 4500 | 4000 | 7200 | 6000 |

| Količina greljenja v peči | 2*2 | 4*4 | 4*4 | 5*5 | 4*4 | 5*8 | |

| Količina topilnih lamp | 2*8 | 4*8 | 4*7 | 5*9 | 4*8 | 5*9 | |

| Moč konfiguracije segrevanja | 32 | 48 | 42 | 72 | 64 | 90 | |

| Skupna močna zmogljivost | 32 | 48 | 42 | 72 | 64 | 90 | |

| Strojni napetost | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | |

| Zrakov vir Parametri |

Delovno tlakovanje | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 |

| Tlak sukanja | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | |

| Potrošnja zraka | 2.4/30 | 2.4/30 | 3.6/30 | 3.6/30 | 5.0/30 | |

| Skupna moč | 30 | 30 | 45 | 45 | 60 | |

| Parametri hlađenja chilerja | Temperatura | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 |

| Tlak | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Oznaka moči | 3 | 3 | 5 | 5 | 5 | |

| Dimenzija | Velikost gostiteljske naprave | 2700*1800 | 3300*1800 | 3900*1800 | 4800*2200 | 4200*2100 |

1. stabilno in točno delovanje pri visoki hitrosti, uporablja bolj stabilen in napreden mikrokompaktni PLC nadzorni sistem.

2. proizvodni postopek je popolnoma avtomatiziran, z prednostmi nizejega investicija, visoke učinkovitosti, enostavnega uporabe, preproste održave in varnosti.

3. primerni za fleksibilno proizvodnjo v večjih količinah ter različnih oblik bočkov, širok obseg uporabe, izpolnjuje potrebe strank.

4. ročne in avtomatske metode delovanja, vmesnik človek-stroj. preprosto uporabljanje.

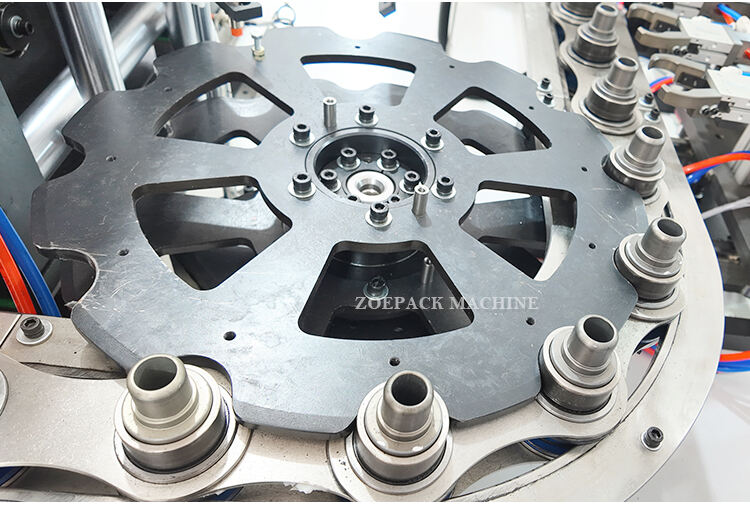

5. servomehanizem za prenos, visoka natančnost pozicioniranja, hitra stabilnost hitrosti in dobra zanesljivost.

6. odpadni obremenitev manj kot 0,2 % za zaključeno stekleno buteljo.