4 Cavititen Volledig Automatische Fles Vorm Machine

In de groeiende en concurrerende drank- en sapindustrie is het verpakkingproces niet alleen de laatste stap, maar ook een sleutelfactor die invloed heeft op productaantrekkelijkheid, houdbaarheid en merkwaarde. Onze PET-automatische blaasmachine zal de industrieherstructurering veroorzaken door snijrandinnovatietechnologieën, intelligente automatisering en duurzaamheidskenmerken te integreren om de standaard van preformproductie voor moderne drankfabrikanten opnieuw te definiëren.

1. Innovatieve technologie, grenzen van prestaties doorbreken

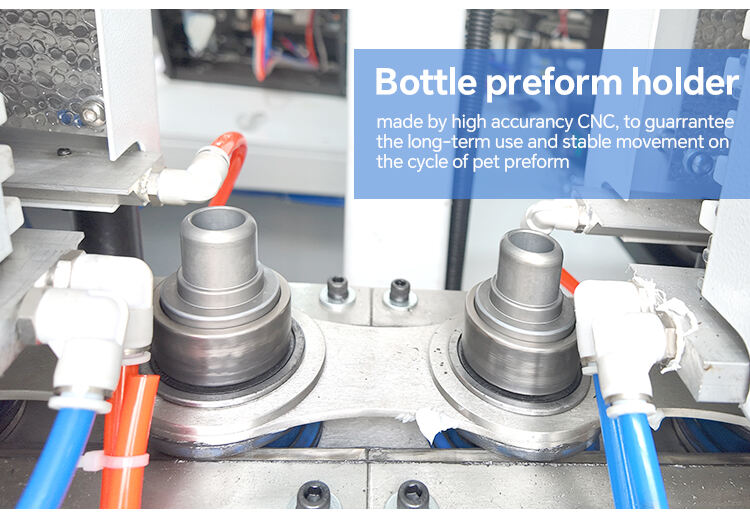

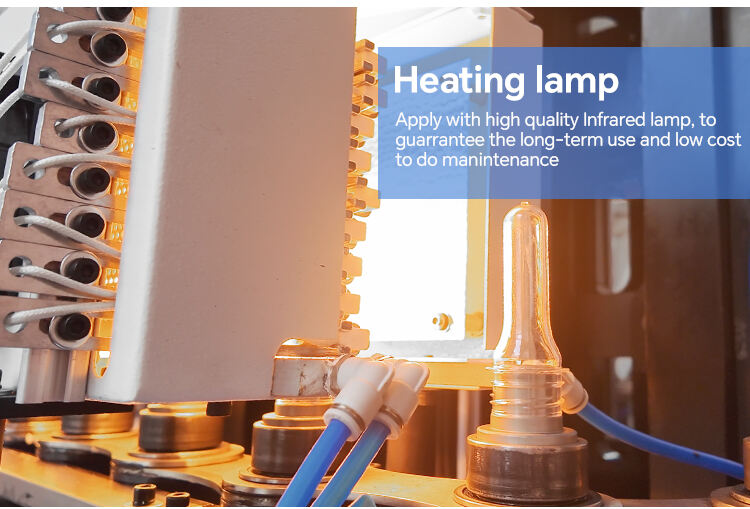

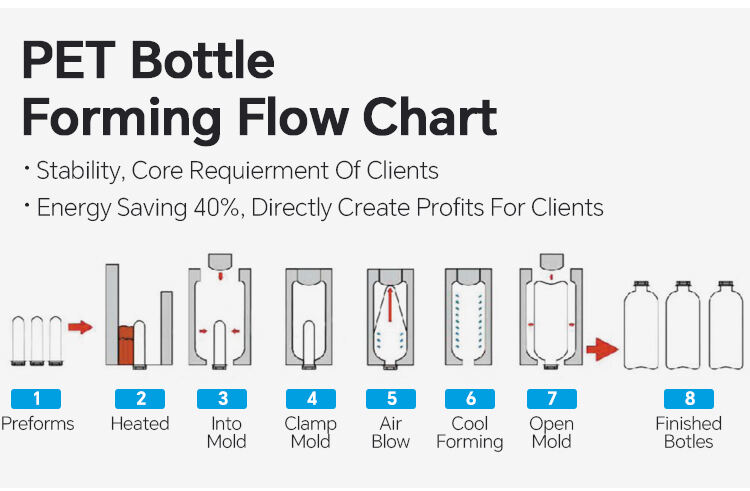

Deze PET-automatische blow molding machine is uitgerust met een revolutionaire hybride verhitting-strekking-blazen systeem. Dit geïntegreerde systeem combineert de voordelen van verschillende verhittingmethoden zoals infrarood en hete lucht circulatie om snel en uniform verhitting van de preform te bereiken. Het intelligente verhittingscontrolemodule kan de materiaaleigenschappen, grootte en productiesnelheid van de preform in real-time analyseren en het verhittingsterrein en -tijd aanpassen aan elke preform. Hierdoor wordt de verhittingsefficiëntie verbeterd met 30%, en wordt de energieconsumptie tijdens het verwarmingsproces aanzienlijk verminderd.

De rekmechanisme heeft een variabele snelheid en variabele krachtontwerp. In tegenstelling tot traditioneel vaste parameter rekken kan onze machine de reknelheid en rekkracht aanpassen aan de specifieke eisen van de flesontwerp. Bijvoorbeeld, bij het produceren van dunwandige of complex gevormde flessen kan het rekproces fijn worden afgesteld om te waarborgen dat de plastic gelijkmatig wordt verdeeld om dunner wordende of breukjes te voorkomen. Deze nauwkeurige controle van het rekproces verbetert de mechanische eigenschappen van de fles, met 25% hogere impactweerstand en 20% hogere treksterkte vergeleken met flessen die zijn geproduceerd door conventionele machines. De blaasvormgevingseenheid maakt gebruik van een hoogdruk en hoogdebiet luchtvoorzieningssysteem. Tijdens het blaasvormgevingproces kan de luchtdruk en -debiet nauwkeurig worden aangepast om flessen met precieze afmetingen en gladde oppervlakken te produceren. Het unieke luchtkoelsysteem van de vorm zorgt ervoor dat de plastic sneller vast wordt, verkleint de koeltijd met 20%, en verbetert de totale productiecyclus.

2. Hoge efficiëntie en energiebesparing, leidend in groene productie

Onze PET volledig automatische blaasvormmachine is ontworpen voor grote schaalproductie, met een uitkomst van tot [X] flessen per uur, afhankelijk van de grootte en complexiteit van de fles. Van preform-lading tot flessen-ontlading, de volledig automatische productielijn is naadloos. Het hoge-snelheids preform voedersysteem kan [X] preforms per minuut verwerken, zorgend voor een continue materiaalvoorziening voor de verwarmings- en blaasprocessen.

Energiebesparing is het focuspunt van onze machineontwerp. Servo-aangedreven onderdelen, zoals het klemmingssysteem, rekmechanisme en transportband, consumeren slechts de nodige energie. In vergelijking met traditionele hydraulisch aangedreven machines kan onze volledig automatische PET blaasvormmachine de energieconsumptie met 40% reduceren. Daarnaast kan het afvalwarmteherstelsysteem de warmte die tijdens het verwarmen en koelen wordt voortgebracht hergebruiken voor fabrieksvoorverwarming of andere bijbehorende operaties, wat de algemene energieëfficiëntie verder verbetert.

De modulaire en compacte ontwerpvorm van de apparatuur helpt ook ruimte te besparen in de productiehal. In vergelijking met soortgelijke modellen heeft het een kleinere voetafdruk en kan gemakkelijk worden geïntegreerd in bestaande productielijnen, waardoor de gebruikte fabrieksruiimte wordt maximaliseerd en de kosten voor aanpassingen van de fabriekslay-out worden verlaagd.

| TechnischeParameters | ZPA-1L-2 | ZPA-2L-2 | ZPA-1L-4 | ZPA-2L-4 | ZPA-1L-6 | ZPA-2L-6 | |

| Holte | 2 | 2 | 4 | 4 | 6 | 6 | |

| Gastheer Machine Parameter |

Klemkracht | 35000 | 45000 | 48000 | 48000 | 56000 | 65000 |

| Vormroute | 90 | 110 | 90 | 125 | 90 | 125 | |

| Uitrekstang Route | 300 | 400 | 260 | 330 | 260 | 330 | |

| Bochtom llold Route | 50 | 50 | 50 | 50 | 50 | 50 | |

| Flesafstand | 76.2 | 114.3 | 76.2 | 114.3 | 76.2 | 114.3 | |

| Fles Voorvorm Nummer | 66 | 52 | 95 | 82 | 106 | 92 | |

| Producten Parameter |

Max Capaciteit | 660 | 1500 | 600 | 1500 | 600 | 1500 |

| Max Fles Hoogte | 260 | 330 | 260 | 330 | 260 | 330 | |

| Max Fles Diameter | 68 | 105 | 68 | 105 | 68 | 105 | |

| MaxFles Voorvormhoogte |

100 | 140 | 100 | 140 | 100 | 140 | |

| Max Fles Monddiameter |

38 | 38 | 38 | 38 | 38 | 38 | |

|

Elektrisch Parameter |

Capaciteit | 2500 | 2000 | 4500 | 4000 | 7200 | 6000 |

| Aantal Ovens voor Verwarming | 2*2 | 4*4 | 4*4 | 5*5 | 4*4 | 5*8 | |

| Aantal Verwarmingslampen | 2*8 | 4*8 | 4*7 | 5*9 | 4*8 | 5*9 | |

| Verwarmingsconfiguratieve kracht | 32 | 48 | 42 | 72 | 64 | 90 | |

| Totale vermogenscapaciteit | 32 | 48 | 42 | 72 | 64 | 90 | |

| Spanning | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | |

| Luchtbron Parameter |

Werkdruk | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 |

| Blowdruk | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | |

| Luchtcapaciteitsverbruik | 2.4/30 | 2.4/30 | 3.6/30 | 3.6/30 | 5.0/30 | |

| Totale kracht | 30 | 30 | 45 | 45 | 60 | |

| Koeling Chiler Parameter | Temperatuur | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 |

| Druk | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Geregistreerde vermogen | 3 | 3 | 5 | 5 | 5 | |

| Dimensie | Host Machine Size | 2700*1800 | 3300*1800 | 3900*1800 | 4800*2200 | 4200*2100 |

1. stabiel en nauwkeurig draaien op hoge snelheid, gebruik een stabielere en geavanceerdere microcomputer PLC-besturingssysteem.

2. productieproces is volledig geautomatiseerd, met de voordelen van lage investering, hoge efficiëntie, eenvoudige bediening, eenvoudig onderhoud en veiligheid.

3. geschikt voor flexibele productie in verschillende hoeveelheden en flesvormen, brede toepassingsgebieden, voldoet aan klanteneisen.

4. handmatige en automatische werkwijzen, mens-machine interface controle. eenvoudige bediening.

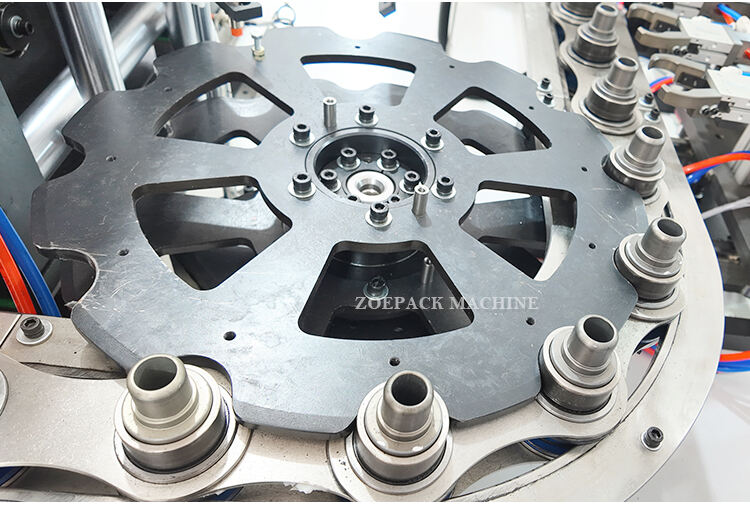

5. servo transmissiesysteem, hoge positieerprecisie, snel stabilisatiesnelheid en goede betrouwbaarheid.

6. minder dan 0,2% afvalpercentage voor afgeronde flessen.