Bezpłatna analiza – porozmawiaj teraz z naszymi inżynierami

Zapytanie4 Klatki Pełne Automatyczne Urządzenie do Formowania Butelek

W rozwijającej się i konkurencyjnej przemyśle napojów i soków, proces opakowywania nie jest tylko ostatnim krokiem, ale również kluczowym czynnikiem wpływającym na atrakcyjność produktu, czas trzymania w magazynie i wartość marki. Nasza automatyczna maszyna do wydmuchiwania PET zrewolucjonizuje krajobraz branży, integrując nowoczesne innowacyjne technologie, inteligentną automatykę i cechy zrównoważonego rozwoju, aby ponownie zdefiniować standard produkcji preform dla współczesnych producentów napojów.

1. Innowacyjna technologia, przerabiające granice wydajności

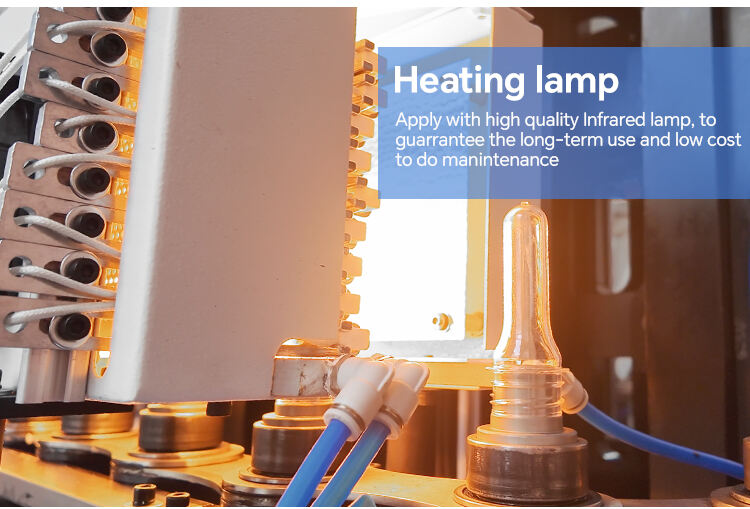

Ten automatyczny wydmuchowy maszynowy z PET jest wyposażony w rewolucyjny hybrydowy system grzewczy-rozciągający-wydmygowy. Ten zintegrowany system łączy zalety różnych metod ogrzewania, takich jak podczerwień i obieg gorącego powietrza, aby osiągnąć szybkie i jednolite nagrzewanie preformy. Inteligentny moduł sterowania grzewczego może analizować właściwości materiału, rozmiar oraz prędkość produkcji preformy w czasie rzeczywistym, a następnie dostosowywać intensywność i czas ogrzewania dla każdej preformy. W wyniku tego efektywność ogrzewania wzrasta o 30%, a zużycie energii podczas procesu ogrzewania jest znacząco zmniejszone.

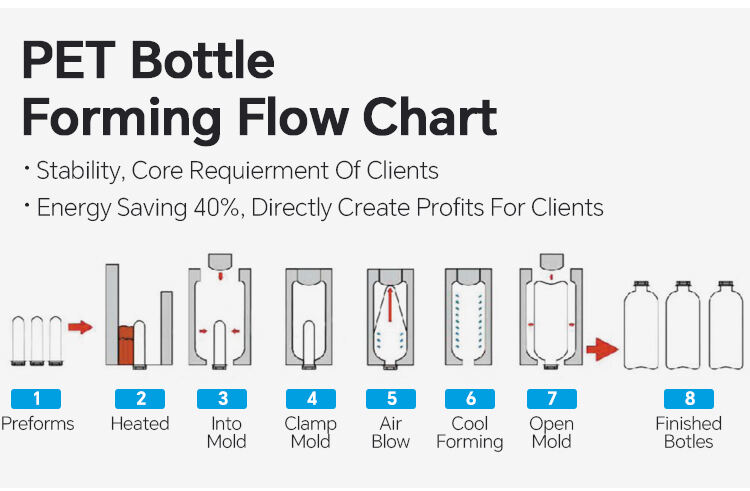

Mechanizm rozciągania przyjmuje projekt o zmiennych prędkościach i siłach. W przeciwieństwie do tradycyjnego rozciągania o stałych parametrach, nasz aparat może dostosowywać prędkość rozciągania i siłę rozciągania w zależności od konkretnych wymagań projektowych butelki. Na przykład, podczas produkcji cienkościennych lub złożonych kształtem butelek, proces rozciągania można precyzyjnie dostroić, aby zapewnić jednolite rozprowadzenie plastiku i uniknąć zbyt dużego zaciśnięcia lub pęknięcia. Ta dokładna kontrola procesu rozciągania poprawia właściwości mechaniczne butelki, zwiększając odporność na uderzenia o 25% i wytrzymałość na rozciąganie o 20% w porównaniu z butelkami produkowanymi przez konwencjonalne maszyny. Jednostka formowania dmuchanego używa systemu zasilania powietrzem o wysokim ciśnieniu i dużej przepływności. Podczas procesu formowania dmuchanego ciśnienie i przepływ powietrza mogą być precyzyjnie regulowane, aby produkować butelki o dokładnych wymiarach i gładkich powierzchniach. Unikalny system chłodzenia powietrzem formy pomaga plastikowi szybciej się utrwalać, skraca czas chłodzenia o 20% i poprawia ogólny cykl produkcji.

2. Wysoka wydajność i oszczędność energii, prowadząca do produkcji zgodnej z zasadami zrównoważonego rozwoju

Nasz pełny automat PET do formowania wydmuchanego jest zaprojektowany dla produkcji masowej, z wydajnością do [X] butelek na godzinę, w zależności od rozmiaru i złożoności butelki. Od ładowania preform po wyładunek butelek, linia produkcyjna全自动 jest bezszwowa. System wysokiej prędkości podawania preform może przetwarzać [X] preform na minutę, co zapewnia ciągły dopływ materiału do procesów grzewczych i wydmuchiwania.

Oszczędność energii jest głównym celem naszego projektu maszyn. Komponenty napędzane serwomotorem, takie jak system zaciskowy, mechanizm rozciągania i taśma transportująca, zużywają tylko niezbędną moc. W porównaniu z tradycyjnymi maszynami napędzanymi hydraulicznie, nasza pełnoautomatyczna maszyna do formowania wydmuchowego PET może zmniejszyć zużycie energii o 40%. Ponadto, system odzysku ciepła odprowadzonego może ponownie wykorzystać ciepło generowane podczas grzania i chłodzenia do pregrzewania zakładu produkcyjnego lub innych operacji pomocniczych, co dalej poprawia ogólną efektywność energetyczną.

Modułowa i zwarte zaprojektowanie urządzenia pomaga również oszczędzać miejsce w warsztacie produkcyjnym. W porównaniu z podobnymi modelami ma mniejsze zajęcie powierzchni i może być łatwo zintegrowane z istniejącymi liniami produkcyjnymi, maksymalizując wykorzystanie przestrzeni fabrycznej i redukując koszty modyfikacji układu fabryki.

| ParametryTechniczne | ZPA-1L-2 | ZPA-2L-2 | ZPA-1L-4 | ZPA-2L-4 | ZPA-1L-6 | ZPA-2L-6 | |

| Włókna | 2 | 2 | 4 | 4 | 6 | 6 | |

| Gospodarz Maszyna Parametry |

Siła zacisku | 35000 | 45000 | 48000 | 48000 | 56000 | 65000 |

| Trasa formy | 90 | 110 | 90 | 125 | 90 | 125 | |

| Trasa pręta do rozciągania | 300 | 400 | 260 | 330 | 260 | 330 | |

| Trasa Boctomn llold | 50 | 50 | 50 | 50 | 50 | 50 | |

| Odstępy między butelkami | 76.2 | 114.3 | 76.2 | 114.3 | 76.2 | 114.3 | |

| Numer preformy butelki | 66 | 52 | 95 | 82 | 106 | 92 | |

| Produkty Parametry |

Maksymalna pojemność | 660 | 1500 | 600 | 1500 | 600 | 1500 |

| Maksymalna wysokość ciała butelki | 260 | 330 | 260 | 330 | 260 | 330 | |

| Maksymalna średnica ciała butelki | 68 | 105 | 68 | 105 | 68 | 105 | |

| MaxBottle Wysokość preformy |

100 | 140 | 100 | 140 | 100 | 140 | |

| Maksymalna butelka Średnica otworu |

38 | 38 | 38 | 38 | 38 | 38 | |

|

Elektryczny Parametry |

Pojemność | 2500 | 2000 | 4500 | 4000 | 7200 | 6000 |

| Ilość piekarników grzałkowych | 2*2 | 4*4 | 4*4 | 5*5 | 4*4 | 5*8 | |

| Ilość lamp grzejnych | 2*8 | 4*8 | 4*7 | 5*9 | 4*8 | 5*9 | |

| Konfiguracja moc grzejna | 32 | 48 | 42 | 72 | 64 | 90 | |

| Całkowita Moc Pojemnościowa | 32 | 48 | 42 | 72 | 64 | 90 | |

| Napięcie | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | |

| Źródło powietrza Parametry |

Ciśnienie robocze | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 |

| Ciśnienie dmuchania | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | |

| Zużycie powietrza | 2.4/30 | 2.4/30 | 3.6/30 | 3.6/30 | 5.0/30 | |

| Całkowita moc | 30 | 30 | 45 | 45 | 60 | |

| Parametr chłodzenia Chiler | Temperatura | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 |

| Ciśnienie | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Moc nominalna | 3 | 3 | 5 | 5 | 5 | |

| Wymiar | Rozmiar maszyny głównej | 2700*1800 | 3300*1800 | 3900*1800 | 4800*2200 | 4200*2100 |

1. stabilne i dokładne działanie przy wysokiej prędkości, zastosowano bardziej stabilny i zaawansowany system kontrolny PLC oparty na mikrokomputerze.

2. proces produkcyjny jest w pełni zautomatyzowany, z zaletami niskich inwestycji, wysokiej efektywności, łatwej operacji, prostej konserwacji i bezpieczeństwa.

3. odpowiednie do elastycznej produkcji w różnej ilości i różnych kształtach butelek, szeroki zakres zastosowań, spełnia potrzeby klientów.

4. ręczne i automatyczne metody działania, interfejs sterowania człowiek-maszyna. Proste operowanie.

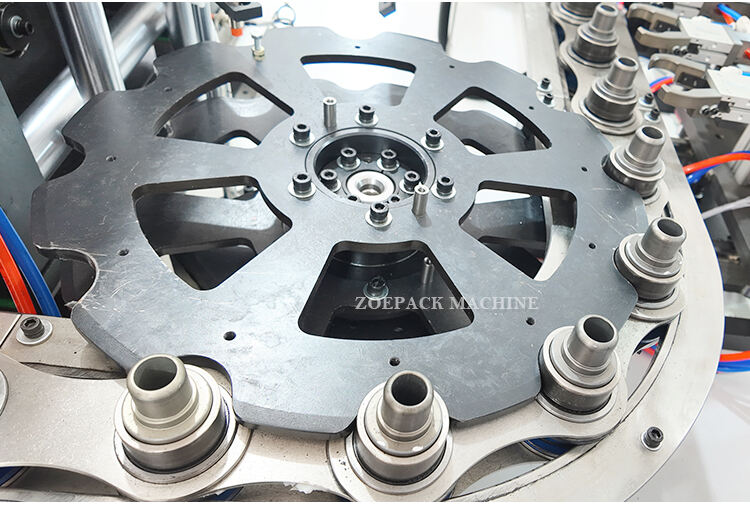

5. system przekazywania serwospoiwa, wysoka dokładność pozycjonowania, szybka stabilność prędkości oraz dobra niezawodność.

6. mniej niż 0,2% wskaźnik odpadów dla gotowej butelki.