Anàlisi gratuïta – Xateja ara amb els nostres enginyers

Consultamàquina de modelat de botes automàtica de 4 cavitats

En l'indústria creixent i competitiva de les begudes i els sucos, el procés d'embalatge no és només l'últim pas, sinó també un factor clau que afecta l'apèl del producte, la vida útil i el valor de la marca. La nostra màquina d'soplar automàtica PET revolucionarà el panorama de la indústria, integrant tecnologies innovadores de vanguardia, automatització intel·ligent i característiques de desenvolupament sostenible per redefinir l'estàndard de producció de preformes per als fabricants moderns de begudes.

1. Tecnologia innovadora, rompint els límits del rendiment

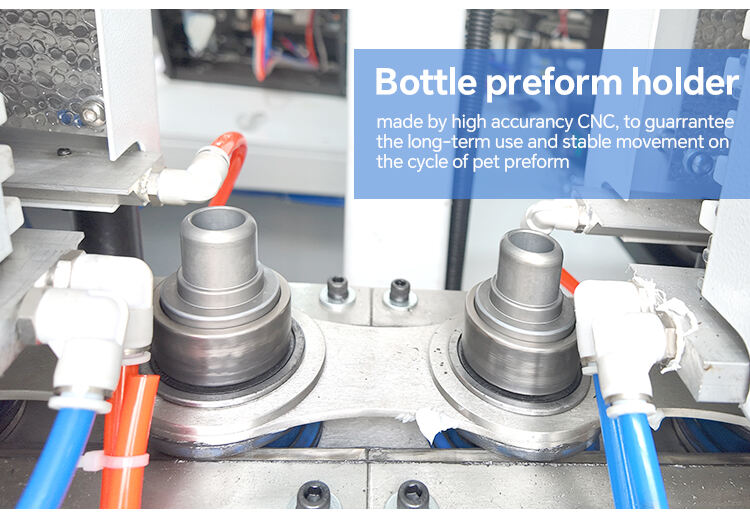

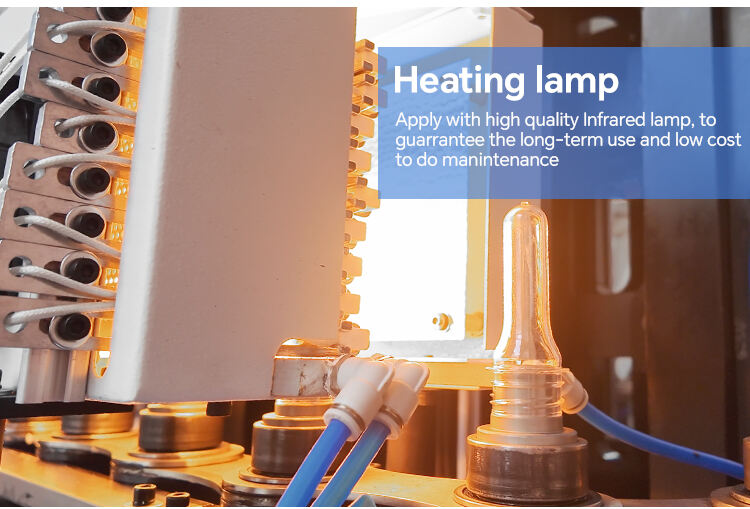

Aquesta màquina de modelat per soplament automàtica PET està equipada amb un sistema revolucionari d'escalfament-hibrid estirament-soplar. Aquest sistema integrat combina les avantatges de diferents mètodes d'escalfament, com ara infrarojos i circulació d'aire calorós, per aconseguir un escalfament ràpid i uniforme del preform. El mòdul intel·ligent de control d'escalfament pot analitzar les propietats del material, la mida i la velocitat de producció del preform en temps real, i ajustar l'intensitat d'escalfament i el temps d'escalfament segons cada preform. Com a conseqüència, l'eficiència d'escalfament s'incrementa en un 30%, i el consum d'energia durant el procés d'escalfament es redueix significativament.

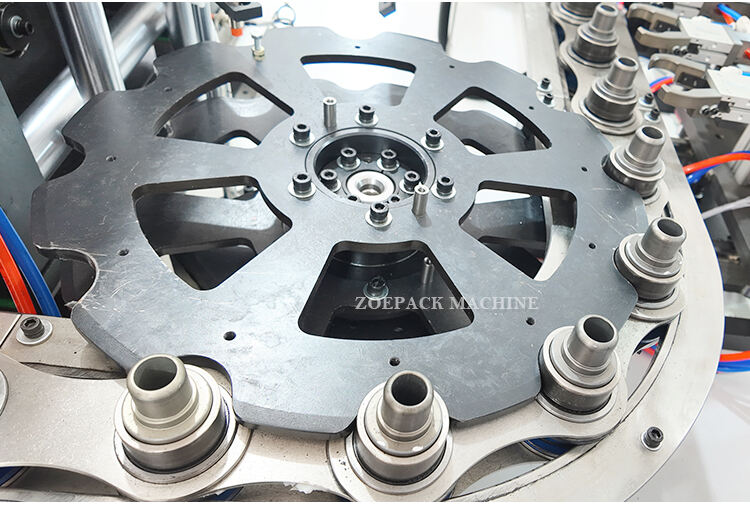

El mecanisme d'estirament adopta un disseny de velocitat variable i força variable. Al contrari dels sistemes d'estirament tradicionals amb paràmetres fixos, la nostra màquina pot ajustar la velocitat i la força d'estirament segons les necessitats específiques del disseny del recipient. Per exemple, en produir recipients amb parets fines o formes complexes, el procés d'estirament es pot ajustar fins al detall per assegurar que el plàstic s'estigui distribuint uniformement i evitar l'afaitament o la trencadura. Aquest control precís del procés d'estirament millora les propietats mecàniques del recipient, amb una resistència a l'impacte un 25% superior i una resistència a la tracció un 20% superior respecte als recipients fabricats pels equips convencionals. L'unitat d'soplar utilitza un sistema d'aire amb alta pressió i flux alt. Durant el procés d'soplar, la pressió i el flux d'aire es poden ajustar precisament per produir recipients amb dimensions precises i superfícies suaus. El disseny únic d'arrefeciment per aire del mold ajuda el plàstic a solidificar-se ràpidament, reduint el temps d'arrefeciment en un 20% i millorant el cicle productiu general.

2. Alta eficiència i ahorro d'energia, liderant la producció verda

La nostra màquina de soplado automàtica total de PET està dissenyada per a una producció a gran escala, amb una sortida d fins a [X] botes per hora, dependent de la mida i complexitat de la bota. Des de la càrrega del preformat fins a la descàrrega de la bota, la línia de producció automàtica és contínua. El sistema d'alimentació de preformats a alta velocitat pot processar [X] preformats per minut, assegurant una alimentació contínua de materials per als processos d'escalfament i soplado.

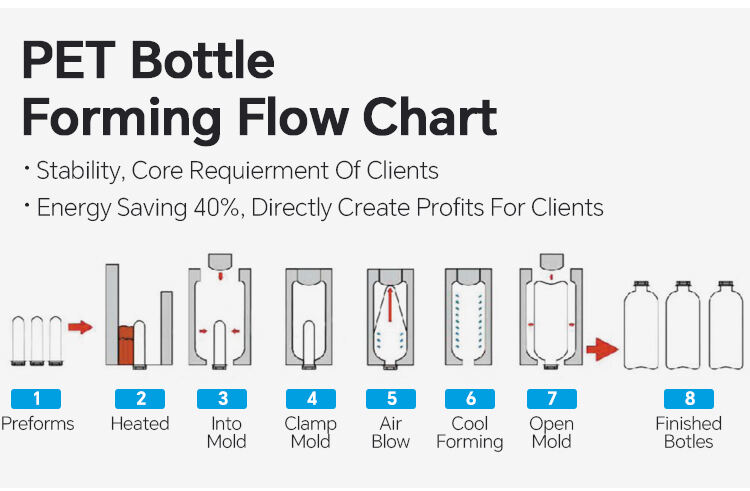

L'ahorrrament d'energia és el centre del disseny de les nostres màquines. Components servocomandats, com ara el sistema d'agafament, el mecanisme d'estirament i la cua transportadora, consumeixen només l'energia necessària. En comparació amb les màquines tradicionals hidràulicament impulsades, la nostra màquina de soplant automàtica totalment PET pot reduir el consum d'energia en un 40%. A més, el sistema de recuperació de calor residual pot recuperar la calor generada durant l'escalfament i resfredament i utilitzar-la per a l'escalfament prèvi de l'instal·lació o altres operacions auxiliars, millorant encara més l'eficiència energètica global.

El disseny modular i compacte de l'equip també ajuda a estalviar espai al taller de producció. En comparació amb models similars, té una empremta més petita i es pot integrar fàcilment a les línies de producció existents, maximitzant l'ús de l'espai de l'empresa i reduint el cost dels ajusts del disposatius de l'empresa.

| ParàmetresTècnics | ZPA-1L-2 | ZPA-2L-2 | ZPA-1L-4 | ZPA-2L-4 | ZPA-1L-6 | ZPA-2L-6 | |

| Cavitat | 2 | 2 | 4 | 4 | 6 | 6 | |

| Ordinador principal Màquina Paràmetre |

Força d'Agafament | 35000 | 45000 | 48000 | 48000 | 56000 | 65000 |

| Ruta del Molt | 90 | 110 | 90 | 125 | 90 | 125 | |

| Ruta de barra extensible | 300 | 400 | 260 | 330 | 260 | 330 | |

| Ruta d'agafar fons | 50 | 50 | 50 | 50 | 50 | 50 | |

| Espaiament entre botelles | 76.2 | 114.3 | 76.2 | 114.3 | 76.2 | 114.3 | |

| Nombre de Preforms d'Envac | 66 | 52 | 95 | 82 | 106 | 92 | |

| Productes Paràmetre |

Capacitat Màxima | 660 | 1500 | 600 | 1500 | 600 | 1500 |

| Alçada Màxima del Cos de la Botella | 260 | 330 | 260 | 330 | 260 | 330 | |

| Diàmetre Màxim del Cos de la Botella | 68 | 105 | 68 | 105 | 68 | 105 | |

| MaxBottle Alçada de la preforma |

100 | 140 | 100 | 140 | 100 | 140 | |

| Max Bottle Diàmetre de la boca |

38 | 38 | 38 | 38 | 38 | 38 | |

|

Eleetrical Paràmetre |

Capacitat | 2500 | 2000 | 4500 | 4000 | 7200 | 6000 |

| Quantitat d'orn per a cuinar | 2*2 | 4*4 | 4*4 | 5*5 | 4*4 | 5*8 | |

| Quantitat de llampes de calor | 2*8 | 4*8 | 4*7 | 5*9 | 4*8 | 5*9 | |

| Potència de la configuració d'escalfament | 32 | 48 | 42 | 72 | 64 | 90 | |

| Capacitat Total d'Energy | 32 | 48 | 42 | 72 | 64 | 90 | |

| Tensió | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | |

| Font d'aire Paràmetre |

Pressió de treball | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 |

| Pressió d'escorxament | 2,5-3,0 | 2,5-3,0 | 2,5-3,0 | 2,5-3,0 | 2,5-3,0 | |

| Consum de capacitat d'aire | 2.4/30 | 2.4/30 | 3.6/30 | 3.6/30 | 5.0/30 | |

| Potència total | 30 | 30 | 45 | 45 | 60 | |

| Paràmetre de refrigeració Chiler | Temperatura | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 |

| Pressió | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Potència Nominal | 3 | 3 | 5 | 5 | 5 | |

| Dimensió | Mida de la màquina principal | 2700*1800 | 3300*1800 | 3900*1800 | 4800*2200 | 4200*2100 |

1. funcionament estable i precís a alta velocitat, adopta un sistema de control PLC de microordinador més estable i avançat.

2. el procés de producció és completament automatitzat, amb les avantatges d'una baixa inversió, alta eficiència, operació fàcil, manteniment simple i seguretat.

3. adequat per a una producció flexible en quantitat i formes de recipient variades, àmbit d'aplicació ampli, satisfant les necessitats del client.

4. mètodes de funcionament manuals i automàtics, control d'interfície humà-ordinador. operació simple.

5. sistema de transmissió servo, alta precisió de posició, estabilitat ràpida i bona fiabilitat.

6. taxa d'esculls inferior al 0,2% per a la botella acabada.