Kostenlose Analyse – Chatten Sie jetzt mit unseren Ingenieuren

Anfrage4 Kavitäten Vollautomatische Flaschenformmaschine

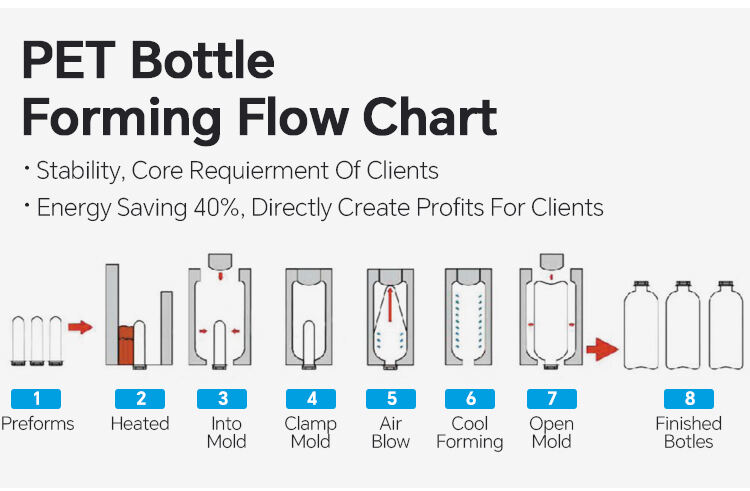

In der wachsenden und wettbewerbsintensiven Getränk- und Saftindustrie ist der Verpackungsprozess nicht nur der letzte Schritt, sondern auch ein Schlüsselfaktor, der die Produktansprechbarkeit, das Haltbarkeitsdatum und den Markenwert beeinflusst. Unsere PET-Automatische Blasformmaschine wird die Branchenlandschaft verändern, indem sie neueste innovative Technologien, intelligente Automatisierung und nachhaltige Entwicklungsmerkmale integriert, um den Standard der Präformherstellung für moderne Getränkehersteller neu zu definieren.

1. Innovativste Technologie, durchbricht die Grenzen der Leistung

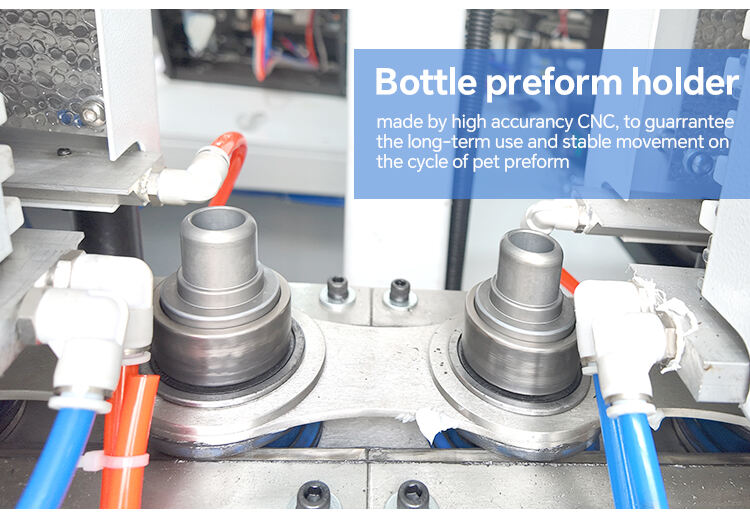

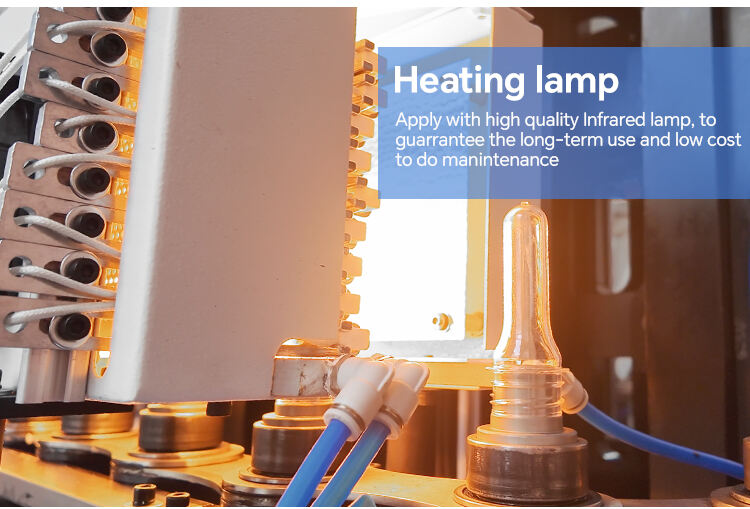

Diese PET Automatische Spritzgießmaschine ist mit einem revolutionären Hybrid-Heiz-Streck-Blas-System ausgestattet. Dieses integrierte System kombiniert die Vorteile verschiedener Heizmethoden wie Infrarot und Heißluftzirkulation, um eine schnelle und gleichmäßige Erwärmung des Vorformlings zu erreichen. Das intelligente Heizelementsteuerungsmodul kann die Materialbeschaffenheit, Größe und Produktionsgeschwindigkeit des Vorformlings in Echtzeit analysieren und die Heizeinheit sowie die Heizdauer je nach jedem Vorformling anpassen. Dadurch wird die Heizeffizienz um 30 % verbessert und der Energieverbrauch während des Heizprozesses erheblich reduziert.

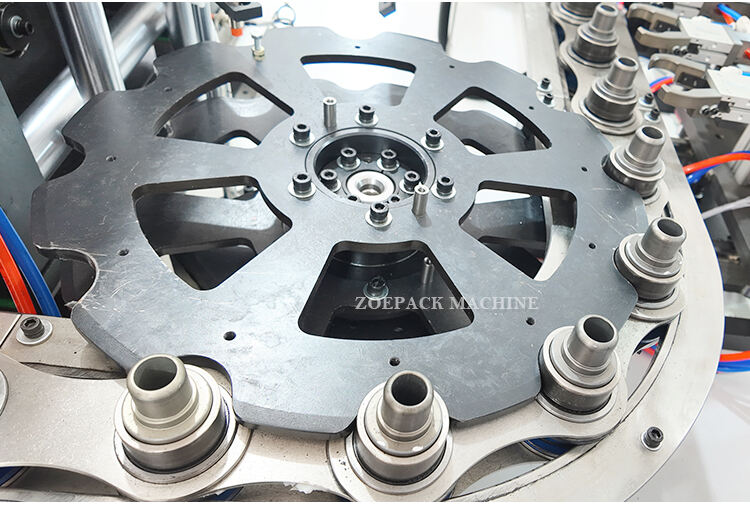

Der Dehnmekanismus verwendet eine Variable-Geschwindigkeit-und-Variable-Kraft-Design. Im Gegensatz zu traditionellen festen Parameterdehnungen kann unsere Maschine die Dehnungsgeschwindigkeit und -kraft je nach den spezifischen Anforderungen der Flaschenform anpassen. Zum Beispiel kann bei der Produktion von dünnwandigen oder komplex geformten Flaschen der Dehnungsprozess fein justiert werden, um sicherzustellen, dass das Kunststoffmaterial gleichmäßig verteilt wird und dünne Stellen oder Brüche vermieden werden. Diese präzise Kontrolle des Dehnungsprozesses verbessert die mechanischen Eigenschaften der Flaschen, mit einer um 25 % höheren Schlagfestigkeit und um 20 % höheren Zugfestigkeit im Vergleich zu Flaschen, die mit konventionellen Maschinen hergestellt wurden. Die Blasformeinheit nutzt ein Hochdruck- und Hochdurchfluss-Luftversorgungssystem. Während des Blasformprozesses können Druck und Durchfluss genau eingestellt werden, um Flaschen mit präzisen Abmessungen und glatten Oberflächen herzustellen. Das einzigartige Luftkühlungssystem der Form hilft dem Kunststoff schneller zu erstarren, verkürzt die Kühlzeit um 20 % und verbessert den gesamten Produktionszyklus.

2. Hohe Effizienz und Energieeinsparung, führt grüne Produktion

Unsere PET Vollautomaten-Blasformmaschine ist für die Großserienproduktion konzipiert, mit einer Ausbeute von bis zu [X] Flaschen pro Stunde, abhängig von der Größe und Komplexität der Flasche. Vom Vorformenladung bis zum Flaschenentladen verläuft die vollautomatische Produktionslinie nahtlos. Das Hochgeschwindigkeits-Vorformensystem kann [X] Vorformen pro Minute verarbeiten, was eine kontinuierliche Materialzufuhr für die Erhitzungs- und Blasprozesse sicherstellt.

Energieeinsparung steht im Mittelpunkt unseres Maschinenentwurfs. Servoangetriebene Komponenten wie das Schließsystem, das Dehnmechanismus und das Förderband verbrauchen nur den notwendigen Strom. Im Vergleich zu traditionellen hydraulisch angetriebenen Maschinen kann unsere PET Vollautomatik-Blasformmaschine den Energieverbrauch um 40 % senken. Darüber hinaus kann das Abwärmerückgewinnungssystem die während des Heizens und Kühlens entstehende Wärme zur Anlagenvorheizung oder anderen Hilfsoperationen nutzen, was die Gesamteffizienz weiter verbessert.

Das modulare und kompakte Design der Anlage hilft auch, Platz im Produktionsraum zu sparen. Im Vergleich zu ähnlichen Modellen hat sie einen kleineren Fußabdruck und kann leicht in bestehende Produktionslinien integriert werden, wodurch der Einsatz von Fabrikflächen maximiert und die Kosten für Anpassungen des Werksgestaltungs reduziert werden.

| TechnischeParameter | ZPA-1L-2 | ZPA-2L-2 | ZPA-1L-4 | ZPA-2L-4 | ZPA-1L-6 | ZPA-2L-6 | |

| Hohlraum | 2 | 2 | 4 | 4 | 6 | 6 | |

| Gastgeber Gerät Parameter |

Klemmkraft | 35000 | 45000 | 48000 | 48000 | 56000 | 65000 |

| Formenroute | 90 | 110 | 90 | 125 | 90 | 125 | |

| Streckstangenroute | 300 | 400 | 260 | 330 | 260 | 330 | |

| Boctomn llold Route | 50 | 50 | 50 | 50 | 50 | 50 | |

| Flaschenabstand | 76.2 | 114.3 | 76.2 | 114.3 | 76.2 | 114.3 | |

| Flaschen-Vorformen-Nummer | 66 | 52 | 95 | 82 | 106 | 92 | |

| Produkte Parameter |

Maximale Kapazität | 660 | 1500 | 600 | 1500 | 600 | 1500 |

| Maximale Flaschenkörperhöhe | 260 | 330 | 260 | 330 | 260 | 330 | |

| Maximaler Flaschenkörperdurchmesser | 68 | 105 | 68 | 105 | 68 | 105 | |

| MaxFlasche Vorformenhöhe |

100 | 140 | 100 | 140 | 100 | 140 | |

| Maximale Flasche Munddurchmesser |

38 | 38 | 38 | 38 | 38 | 38 | |

|

Elektrisch Parameter |

Kapazität | 2500 | 2000 | 4500 | 4000 | 7200 | 6000 |

| Anzahl Backofen | 2*2 | 4*4 | 4*4 | 5*5 | 4*4 | 5*8 | |

| Anzahl Heizlampen | 2*8 | 4*8 | 4*7 | 5*9 | 4*8 | 5*9 | |

| Heizkonfigurationsleistung | 32 | 48 | 42 | 72 | 64 | 90 | |

| Gesamt Leistungsfähigkeit | 32 | 48 | 42 | 72 | 64 | 90 | |

| Spannung | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | 380V50HZ | |

| Luftquelle Parameter |

Arbeitsdruck | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 |

| Blasdruck | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | 2 5-3.0 | |

| Luft-Kapazitätsverbrauch | 2.4/30 | 2.4/30 | 3.6/30 | 3.6/30 | 5.0/30 | |

| Gesamtleistung | 30 | 30 | 45 | 45 | 60 | |

| Kühlchiller-Parameter | Temperatur | 9 bis 13 | 9 bis 13 | 9 bis 13 | 9 bis 13 | 9 bis 13 |

| Druck | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Nennleistung | 3 | 3 | 5 | 5 | 5 | |

| Dimension | Abmessungen der Hauptmaschine | 2700*1800 | 3300*1800 | 3900*1800 | 4800*2200 | 4200*2100 |

1. Stabil und genau bei hoher Geschwindigkeit laufend, mit einem stabileren und fortschrittlicheren Mikrocomputer-PLC-Steuersystem ausgestattet.

2. Der Produktionsprozess ist vollständig automatisiert, mit den Vorteilen geringer Investition, hoher Effizienz, einfacher Bedienung, einfacher Wartung und Sicherheit.

3. Geeignet für flexible Produktion von Mengen und verschiedenen Flaschenformen, breites Anwendungsspektrum, um Kundenbedarf zu erfüllen.

4. manuelle und automatische Betriebsmethoden, Mensch-Maschine-Schnittstelle-Kontrolle. Einfache Bedienung.

5. Servo-Transmissionsystem, hohe Positionsgenauigkeit, schnelle Geschwindigkeitsstabilität und gute Zuverlässigkeit.

6. Ausschussrate von weniger als 0,2 % für fertige Flaschen.