4 Cavity's Volledig Automatische Fles Vormgevingsmachine: De Revolutie in Flessenproductie met Slimme Technologie

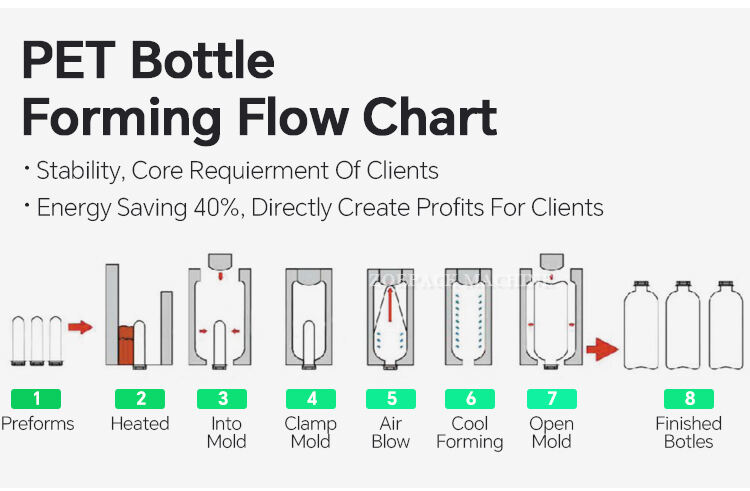

In het digitale tijdperk heeft de plastieken flesproductiebranche een toenemende vraag naar intelligente oplossingen. Onze 4 Cavity's Volledig Automatische Fles Vormgevingsmachine integreert de nieuwste intelligente technologieën, wat de productieprocessen volledig revolutioneert en bedrijven hogere efficiëntie, stabielere kwaliteit en grotere flexibiliteit biedt.

Intelligente HMI: Een Intuïtief en Aanpasbaar Gebruikersinterface

Het touch-type kleur HMI-systeem, als een intelligente hub, kan zich aanpassen aan de personaliserde behoeften van operateurs. Het maakt gebruik van kunstmatige intelligentietechnologie om de werkgewoontes en voorkeuren van operateurs te leren kennen. Wanneer een operator regelmatig de temperatuur aanpast voor een specifiek type PET-materiaal, zal het systeem de volgende keer automatisch de optimale instellingen aanraden wanneer dat materiaal wordt gebruikt. Bovendien ondersteunt de interface verbindingsmogelijkheden op afstand. Managers kunnen de productiestatus en prestatiedata via mobiele apparaten of computers vanaf elke locatie in de gaten houden. De aanpasbare real-time waarschijnfunctie kan relevant personeel onmiddellijk informeren bij belangrijke gebeurtenissen, zoals een laag niveau aan grondstoffen of kwaliteitsproblemen, wat zorgt voor tijdig probleemoplossen en het voorkomen van productievertragingen.

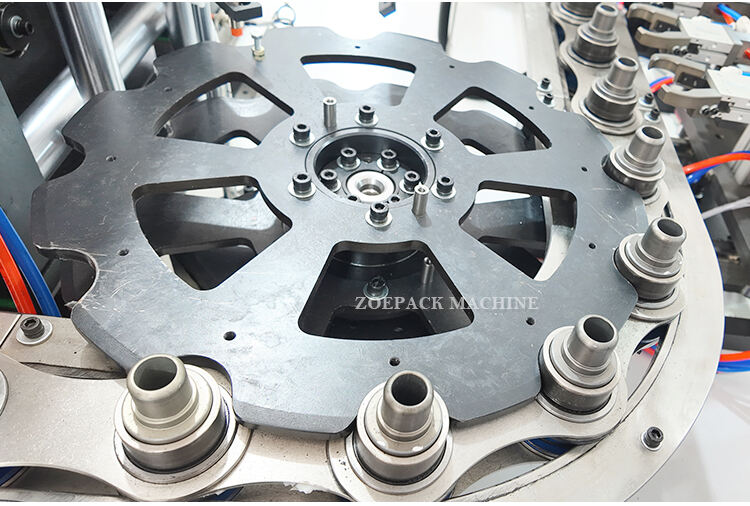

4-Vergaar Coördinatie: Geoptimaliseerd voor Topprestaties

De 4-caviteit configuratie van de machine is zorgvuldig gecoördineerd om de beste prestaties te behalen. De centrale controleeenheid beheert de werking van alle vier caviteiten en optimaliseert de productievolgorde door geavanceerde algoritmes om de cyclusduur te minimaliseren. Bij het produceren van flessen met verschillende specificaties verdeelt het algoritme redelijkerwijs productieopdrachten volgens de kenmerken en huidige belasting van elke caviteit, waardoor elke caviteit op de hoogste efficiëntie blijft draaien. Deze samenwerkende werkmodus stelt de machine in staat om naadloos flessen van verschillende maten en vormen te produceren. Of het nu gaat om kleine en delicate flessen voor essentiële oliën of grote en stevige containers voor industriële vloeistoffen, de machine kan ze gemakkelijk aanpakken. Zelfs bij wisselen tussen verschillende producttypen blijft de hoge productiesnelheid van 1500 flessen per uur stabiel, wat effectief de productieflexibiliteit en marktresponscapaciteit van het bedrijf verbetert.

Branchespecifieke oplossingen

Deze machine is zeer aanpasbaar om de unieke eisen van verschillende industrieën te voldoen. In de farmaceutische industrie kan hij flessen produceren met anti-kraakfuncties en nauwkeurige dosiscontrole. Zijn schoonruimte-compatibele ontwerp garandeert naleving van strenge regelgevingsnormen, wat de veiligheid en het nalevingsvermogen van farmaceutisch verpakkingsmateriaal waarborgt. In de voedselindustrie bieden de door de machine gefabriceerde flessen uitstekende barrièreeigenschappen, waardoor de versheid en kwaliteit van voedingsproducten efficiënt worden behouden. De machine kan ook naadloos worden geïntegreerd in bestaande productielijnen en verpakkingstoestellen, wat de kosten en tijd voor het upgraden van bedrijfstoestellen vermindert. Bovendien kunnen professionele vormen volgens specifieke merk- en productverpakkingseisen worden ontworpen, wat producenten helpt om onderscheidende producten te creëren en zich te onderscheiden in de marktconcurrentie. Een bepaald voedingsbedrijf heeft aangepaste vormen laten maken om jamflessen met unieke vormen te produceren, waardoor meer consumenten werden getrokken en er een opmerkelijke verkoopgroei werd bereikt.

Geavanceerd Kwaliteitscontrole voor Consistente Resultaten

Kwaliteitscontrole is van vitaal belang, en de geavanceerde systemen die in de machine zijn ingebouwd, zorgen ervoor dat de productie stabiel en betrouwbaar verloopt. Voordat het materiaal wordt gemold, wordt een hyperspectrale beeldanalyse gebruikt om interne tekortkomingen en vervuilingen in PET-materialen te detecteren. Zelfs de kleinste gebreken kunnen worden ontdekt, waardoor de kwaliteit van het product vanaf de bron wordt gegarandeerd. Tijdens het blaasvormproces meet een drukgevoelige sensormatrix de drukverdeling binnen de vorm, wat zorgt voor een uniforme wanddikte en een nauwkeurige flesvorm. De statistische procescontrole (SPC)-software analyseert kwaliteitsgegevens in realtime, met rapporten en trendanalyses, wat producenten helpt om continu de productieprocessen te verbeteren en hoge kwaliteitsnormen in stand te houden. Door deze strikte kwaliteitscontroles blijft de goederenuitkomst boven de 99%, wat een goede kwaliteitsnaamvestiging voor het bedrijf oplevert.

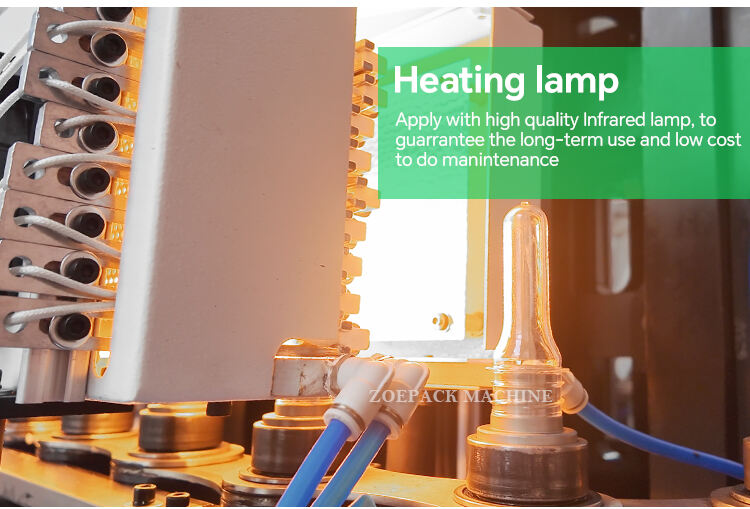

E energie-Efficiënt en Milieubewust Ontwerp

Het ontwerp van de machine neemt volledig rekening met energieëfficiëntie en milieubescherming. Het is uitgerust met een frequentieregelsysteem dat automatisch de motorgsnelheid aanpast op basis van de productielast, waardoor de energieconsumptie wordt verlaagd. De gebruikmaking van LED-verlichting binnen en buiten de machine bespaart niet alleen energie, maar biedt ook betere zichtbaarheid voor operateurs. De onderdelen van de machine zijn ontworpen voor eenvoudige demontage en recyclen aan het einde van hun dienstleven, waardoor bronverspilling wordt verminderd. Door deze machine te kiezen, kunnen fabrikanten niet alleen bijdragen aan milieubescherming, maar ook exploitatiekosten verlagen, waarmee een win-winsituatie wordt bereikt in termen van economische en milieuvoordelen.

E eind-aan-eind klantondersteuning

We bieden volledige klantondersteuning om ervoor te zorgen dat klanten een soepele en succesvolle ervaring hebben. Tijdens de voorverkoopfase communiceert ons professionele team nauw met klanten, begrijpt hun productiebehoeften diep en raadt de meest geschikte machineconfiguratie aan. Tijdens het installatieproces bieden technici uitgebreide training, van basisoperatie tot geavanceerd onderhoud, om ervoor te zorgen dat operateurs proficient zijn in het gebruik van de apparatuur. Na verkoop bieden we regelmatig software-updates om het besturingssysteem van de machine bij te houden met de nieuwste functionaliteiten en prestatieoptimalisaties. Ons ondersteuningsteam staat altijd klaar om vragen te beantwoorden, technische assistentie te bieden en verschillende problemen op te lossen, om zo de productie van klanten te ondersteunen.

1. stabiel en nauwkeurig draaien op hoge snelheid, gebruik een stabielere en geavanceerdere microcomputer PLC-besturingssysteem.

2. productieproces is volledig geautomatiseerd, met de voordelen van lage investering, hoge efficiëntie, eenvoudige bediening, eenvoudig onderhoud en veiligheid.

3. geschikt voor flexibele productie in verschillende hoeveelheden en flesvormen, brede toepassingsgebieden, voldoet aan klanteneisen.

4. handmatige en automatische bedieningsmethoden, mens-machine interface controle.

eenvoudige bediening.

5. servo transmissiesysteem, hoge positieprecisie, snelle snelheidsstabiliteit en goede betrouwbaarheid.

6. minder dan 0,2% afvalpercentage voor afgeronde flessen.