macchina per la formazione di bottiglie completamente automatica con 4 cavità: L'emblema della precisione e della produttività

Nel paesaggio altamente competitivo della produzione di bottiglie in plastica, precisione e produttività sono le pietre angolari del successo. La nostra Macchina per la formazione di bottiglie completamente automatica con 4 cavità si afferma come un vero leader nel settore, integrando seemless tecnologia di punta con un design orientato all'utente per fornire risultati senza pari.

Interfaccia HMI di ultima generazione: Un portale per un controllo facile

Il sistema HMI a colori con tastiera per il touch del nostro macchinario è un hub di controllo rivoluzionario che semplifica operazioni complesse. Include un cruscotto di analisi in tempo reale, che fornisce agli operatori istantanee informazioni sulle prestazioni della produzione. Metriche come il consumo di materiale, l'uso di energia e l'efficienza produttiva sono visualizzate vividamente in grafici e diagrammi, consentendo decisioni rapide. Ad esempio, durante la fabbricazione di una determinata tipo di bottiglia in plastica, gli operatori possono rapidamente comprendere il tasso attuale di consumo dei materiali tramite il cruscotto e determinare se i materiali grezzi hanno bisogno di essere riforniti, prevenendo interruzioni della produzione causate da carenze.

Inoltre, il sistema incorpora una guida con realtà aumentata (AR). Durante la manutenzione o la risoluzione dei problemi dell'attrezzatura, gli operatori possono utilizzare dispositivi abilitati per l'AR per sovrapporre istruzioni passo-passo direttamente sulla macchina. Quando si sostituiscono i mold, la tecnologia AR segna chiaramente la posizione di ogni bullone e la sequenza di smontaggio, riducendo significativamente gli errori operativi e minimizzando il tempo di inattività. Inoltre, il supporto multilingua va oltre la traduzione di base; si adatta alle terminologie tecniche regionali, garantendo una comunicazione fluida e un'operatività senza barriere per gli operatori in tutto il mondo.

padronanza a 4 Cavità: Sblocca un Output Insuperabile

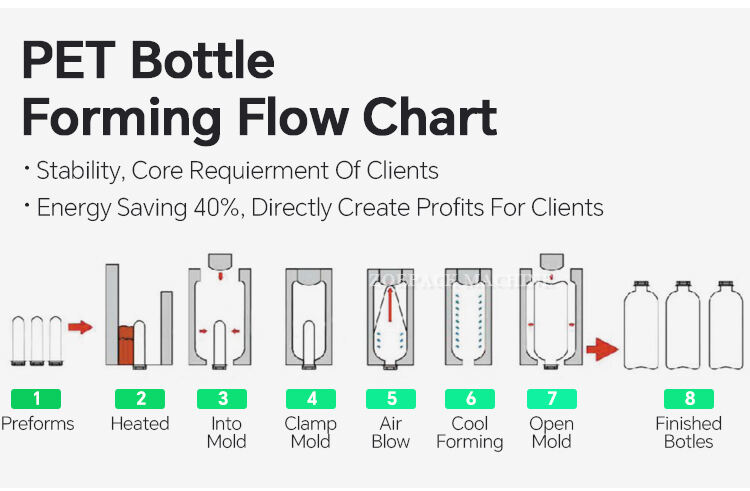

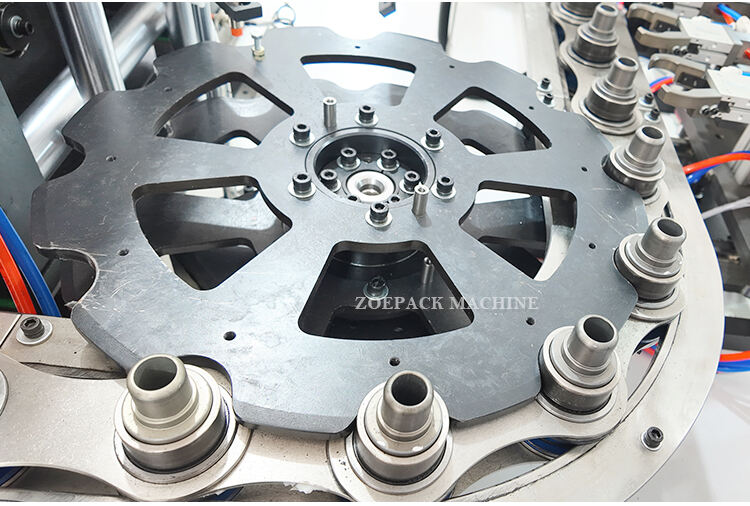

Il design a 4 cavità è il cuore della produzione ad alta capacità di questa macchina. Ogni cavità è dotata di un sistema servoazionato indipendente, che consente un controllo preciso della temperatura, della pressione e del tempo di ciclo. Ciò permette alla macchina di produrre contemporaneamente bottiglie di varie specifiche. In un'unica fase di produzione, può realizzare bottiglie da 300ml per condimenti, che richiedono una grande flessibilità e proprietà di sigillatura; bottiglie da 500ml per bevande carbonatizzate con finiture particolari al collo per adattarsi a diversi tappi; bottiglie da 750ml per vino con forme eleganti per migliorare l'appeal estetico; e bottiglie da 1L per acqua con una durabilità migliorata per l'uso all'aperto.

La capacità di produzione ad alta velocità della macchina, pari a 1500 bottiglie all'ora, trae vantaggio da un meccanismo a ciclo rapido brevettato. Questo meccanismo riduce efficacemente il tempo inattivo tra le fasi di produzione, non solo aumentando significativamente l'output, ma anche abbassando i costi complessivi di produzione, fornendo alle aziende un chiaro vantaggio competitivo. Prendiamo come esempio un'azienda di medie dimensioni per la produzione di bevande. Dopo aver utilizzato questa macchina, la sua produzione mensile di bottiglie è aumentata del 40%, mentre il costo unitario di produzione è diminuito del 15%.

Adattabile a ogni sfida di imballaggio

La versatilità della nostra macchina la rende la scelta ideale per esigenze di imballaggio diverse. Nell'industria della bellezza e degli articoli per la cura personale, può produrre bottiglie con disegni e texture complesse, come superfici opalescenti e loghi in rilievo, migliorando l'attraente del marchio. Un noto marchio cosmetico ha utilizzato questa macchina per creare bottiglie di lozione con motivi eleganti, risultando in un aumento del 20% delle vendite del prodotto grazie all'aspetto unico.

Nel settore industriale, le bottiglie che produce possono resistere a sostanze chimiche aggressive e temperature estreme. La macchina adotta un sistema modulare di fissaggio degli stampi, consentendo cambiamenti rapidi degli stampi senza l'uso di strumenti. Un meccanismo unico di autocalibrazione può posizionare con precisione nuovi stampi in pochi minuti, eliminando la necessità di lavori di calibrazione complicati. Ciò consente ai produttori di rispondere prontamente alle richieste del mercato e lanciare nuovi prodotti in poco tempo. Quando le richieste di mercato cambiano, le imprese possono completare il cambio degli stampi entro metà giornata e iniziare a produrre bottiglie con nuove specifiche per soddisfare gli ordini dei clienti in modo tempestivo.

Garanzia di Qualità Incontrastata

La qualità è al cuore del design della nostra macchina. Essa impiega un sistema di controllo qualità a più livelli. Durante la fase di estrusione, un analizzatore di flusso fuso ad alta precisione monitora continuamente la viscosità dei materiali PET, garantendo una fusione e un'estrusione uniformi. Nel processo di soffiatura, un sistema di ispezione dimensionale a laser misura in tempo reale le dimensioni della bottiglia, rilevando anche le deviazioni più lievi. Algoritmi di machine learning analizzano i dati di qualità a lungo termine, identificano modelli di problemi potenziali e regolano proattivamente le condizioni di produzione per mantenere un'ottima prestazione. Qualsiasi bottiglia che non rispetti gli standard di qualità rigorosi viene automaticamente scartata e riciclata, garantendo che solo prodotti di alta qualità entrino nel mercato e proteggendo efficacemente la reputazione del marchio dell'azienda.

Un funzionamento sostenibile ed economico

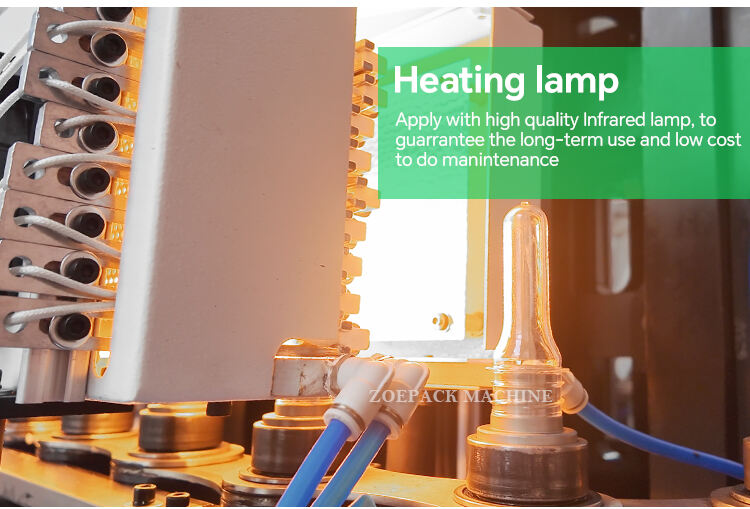

Siamo impegnati nel concetto di sviluppo sostenibile, che è pienamente riflesso in questa macchina. È dotata di un sistema di recupero energetico che cattura e riutilizza il calore generato durante il processo di raffreddamento, riducendo il consumo di energia fino al 30%. L'uso di lubrificanti e materiali ecologici minimizza l'impatto ambientale. Nel frattempo, il sistema di manutenzione predittiva della macchina utilizza sensori e analisi dei dati per prevedere i guasti dei componenti prima che si verifichino. Sostituendo in anticipo i componenti che stanno per guastarsi, si riduce il tempo di inattività imprevisto, si prolunga la durata del macchinario e si abbassano i costi di manutenzione. A lungo termine, le imprese che utilizzano questa macchina possono risparmiare centinaia di migliaia di yuan all'anno in termini di costi di energia e manutenzione.

Supporto Completo Centrato sul Cliente

Il nostro servizio dopo vendita è progettato per garantire il successo del cliente. Offriamo un portale clienti esclusivo dove è possibile accedere a documenti tecnici dettagliati, risorse di formazione e cataloghi di pezzi di ricambio. La nostra squadra professionista offre servizi di installazione e collaudo sul sito per garantire il corretto funzionamento della macchina. Offriamo inoltre contratti di manutenzione regolari e i tecnici effettueranno ispezioni comprehensive e manutenzioni preventive per mantenere l'attrezzatura in ottima condizione. Ogni volta che i clienti incontrano problemi, possono chiamare la nostra hotline di supporto tecnico 24 ore su 24. Con le capacità di diagnostica remota, possiamo risolvere rapidamente i problemi e minimizzare le interruzioni della produzione, garantendo che i programmi di produzione dei clienti non siano compromessi.

1. funzionamento stabile e preciso ad alta velocità, adotta un sistema di controllo PLC microinformatico più stabile e avanzato.

2. il processo di produzione è completamente automatizzato, con i vantaggi di un basso investimento, alta efficienza, facile operazione, manutenzione semplice e sicurezza.

3. adatto per una produzione flessibile in termini di quantità e forma delle bottiglie, ampia gamma di applicazioni, soddisfa i bisogni dei clienti.

4. metodi di operazione manuali e automatici, controllo tramite interfaccia uomo-macchina.

operazione semplice.

5. sistema di trasmissione a servo, alta precisione di posizionamento, velocità stabile rapida e buona affidabilità.

6. tasso di scarto inferiore allo 0,2% per le bottiglie finite.