4 Kavitäten Vollautomatische Flaschenformmaschine: Das Inbegriff von Präzision und Produktivität

In der hochgradig wettbewerbsintensiven Landschaft der Plastikflaschenherstellung sind Präzision und Produktivität die Eckpfeiler des Erfolgs. Unsere 4-Kavitäten-Vollautomatische-Flaschenformmaschine ist eine echte Branchenführerin, indem sie modernste Technologie mit benutzerzentrierter Design nahtlos verbindet, um uneinholbare Ergebnisse zu liefern.

Schneidende HMI-Technologie: Ein Tor zu müheloser Kontrolle

Das Tastatur-fähige Farb-HMI-System unserer Maschine ist ein revolutionäres Steuerungszentrum, das komplexe Operationen vereinfacht. Es verfügt über ein Echtzeit-Analyse-Dashboard, das den Betreibern sofort Einblicke in die Produktionsleistung bietet. Metriken wie Materialverbrauch, Energieverbrauch und Produktionswirksamkeit werden lebhaft in Diagrammen und Grafiken dargestellt, was schnelle Entscheidungen ermöglicht. Zum Beispiel können Betreiber beim Herstellen einer bestimmten Art von Kunststoffflasche schnell den aktuellen Materialverbrauchsrate über das Dashboard erkennen und entscheiden, ob Rohmaterialien aufgefüllt werden müssen, um Produktionsunterbrechungen durch Engpässe zu vermeiden.

Darüber hinaus integriert das System eine augmented reality (AR)-Anleitung. Während der Wartung oder Störungsbehebung können Betreiber AR-fähige Geräte verwenden, um Schritt-für-Schritt-Anweisungen direkt auf die Maschine zu projizieren. Beim Austausch von Formen markiert die AR-Technologie die Position jedes Schraubs und die Zerlegungssequenz klar, was betriebliche Fehler erheblich reduziert und Downtime minimiert. Darüber hinaus geht die Unterstützung mehrerer Sprachen über einfache Übersetzungen hinaus; sie passt sich an regionale technische Terminologien an, um eine reibungslose Kommunikation und ein hemmungsloses Betreiben für Betreiber weltweit sicherzustellen.

4-Kavitäten-Profikunde: Unvergleichliches Durchsatzpotenzial freisetzen

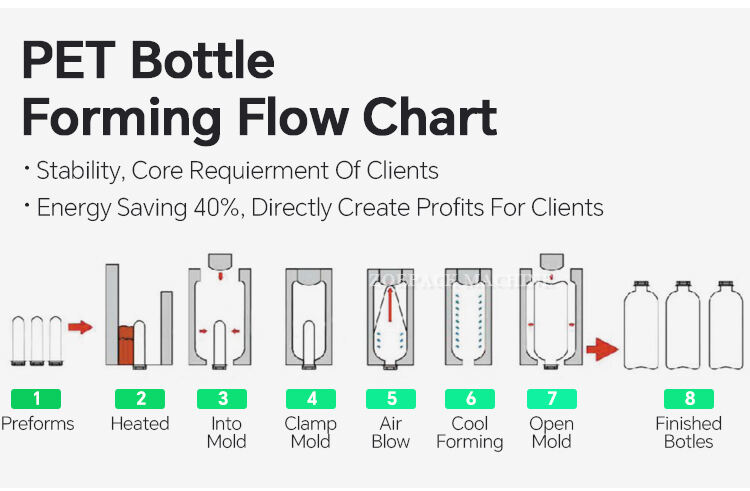

Das 4-Kavitäts-Design ist der Kern der Hochleistungsproduktion dieser Maschine. Jede Kavität ist mit einem eigenständigen, servoangetriebenen System ausgestattet, das eine präzise Steuerung von Temperatur, Druck und Zykluszeit ermöglicht. Dadurch kann die Maschine gleichzeitig Flaschen mit verschiedenen Spezifikationen herstellen. In einem einzigen Produktionsgang kann sie 300ml quetschbare Flaschen für Gewürze herstellen, die eine hervorragende Flexibilität und Dichtungseigenschaften benötigen; 500ml kohlensäurehaltige Getränkeflaschen mit speziellen Halsabmessungen, um verschiedene Verschlüsse zu passen; 750ml Weißweinflaschen mit eleganten Formen zur Verbesserung des ästhetischen Erscheinungsbildes; und 1L Wasserflaschen mit erhöhter Belastbarkeit für den Outdoor-Einsatz.

Die Hochgeschwindigkeitsproduktionskapazität der Maschine von 1500 Flaschen pro Stunde profitiert von einem patentierten Schnellzyklusmechanismus. Dieser Mechanismus reduziert die Leerlaufzeiten zwischen den Produktionsphasen effektiv, was nicht nur die Produktion erheblich steigert, sondern auch die Gesamtkosten senkt und den Herstellern einen klaren wettbewerbsmäßigen Vorteil bietet. Nehmen wir als Beispiel ein mittelgroßes Getränkeproduktionsunternehmen. Nach dem Einsatz dieser Maschine stieg seine monatliche Flaschenproduktion um 40 %, während die Stückkosten um 15 % sanken.

Anpassungsfähig an jede Verpackungsherstellung

Die Vielseitigkeit unserer Maschine macht sie zur idealen Wahl für vielfältige Verpackungsanforderungen. In der Kosmetik- und Pflegeartikelbranche können mit ihr Flaschen mit komplexen Designs und Texturen hergestellt werden, wie z. B. gefrorene Oberflächen und eingedrückte Logos, was die Markenansprechung erhöht. Ein bekanntes Kosmetikunternehmen nutzte diese Maschine, um Cremeflaschen mit präzisen Mustern herzustellen, was zu einer 20-prozentigen Zunahme der Produktsverkäufe aufgrund des einzigartigen Aussehens führte.

Im industriellen Sektor können die von ihm hergestellten Flaschen harter Chemikalien und extremen Temperaturen standhalten. Die Maschine verfügt über ein modulares Formenmontagesystem, das schnelle und werksfreie Formenaustausch ermöglicht. Ein einzigartiges Selbstkalibrierungssystem kann neue Formen innerhalb weniger Minuten genau positionieren und eliminiert damit die Notwendigkeit aufwändiger Kalibrierungsarbeiten. Dadurch können Hersteller schnell auf Marktbedarf reagieren und binnen kurzer Zeit neue Produkte lancieren. Wenn sich der Marktbedarf ändert, können Unternehmen die Formen binnen eines halben Tages austauschen und mit der Produktion von Flaschen nach neuen Spezifikationen beginnen, um Kundenbestellungen rechtzeitig zu erfüllen.

Unnachgiebige Qualitätsicherung

Qualität steht im Zentrum der Konstruktion unserer Maschine. Sie verfügt über ein mehrstufiges Qualitätskontrollsystem. Während des Extrusionsprozesses überwacht ein hochpräziser Schmelzflussanalysator die Viskosität von PET-Materialien kontinuierlich, um eine gleichmäßige Schmelzung und Extrusion sicherzustellen. Im Blasformungsprozess misst ein laserbasiertes dimensionsprüfendes System die Abmessungen der Flaschen in Echtzeit und erkennt auch die kleinsten Abweichungen. Machine-Learning-Algorithmen analysieren Qualitätsdaten langfristig, identifizieren potenzielle Problemusterne und passen die Produktionsbedingungen proaktiv an, um eine optimale Leistung zu gewährleisten. Flaschen, die den strengen Qualitätsstandards nicht entsprechen, werden automatisch sortiert und recycelt, um sicherzustellen, dass nur hochwertige Produkte auf den Markt gelangen und das Markenimage des Unternehmens effektiv geschützt wird.

Nachhaltiger und kostengünstiger Betrieb

Wir sind dem Konzept nachhaltiger Entwicklung verpflichtet, das sich in dieser Maschine vollständig widerspiegelt. Sie ist mit einem Energierückgewinnungssystem ausgestattet, das die während des Kühlprozesses entstehende Wärme auffängt und wiederverwendet, wodurch der Energieverbrauch um bis zu 30 % reduziert wird. Die Verwendung umweltfreundlicher Schmierstoffe und Materialien minimiert die Umweltauswirkungen. Gleichzeitig nutzt das vorhersagende Wartungssystem der Maschine Sensoren und Datenanalyse, um Komponentenversagen vorherzusagen, bevor sie eintreten. Durch den vorgezogenen Austausch bald versagender Komponenten wird unerwartete Downtime reduziert, die Lebensdauer der Anlage verlängert und die Wartungskosten gesenkt. Langfristig können Unternehmen, die diese Maschine einsetzen, jährlich Hunderttausende Yuan an Energie- und Wartungskosten sparen.

Umfassende kundenorientierte Unterstützung

Unser Nachverkaufs-Service ist darauf ausgerichtet, den Kunden Erfolg zu ermöglichen. Wir bieten ein exklusives Kundenportal, wo Kunden detaillierte technische Dokumente, Schulungsmaterialien und Ersatzteilkataloge zugänglich sind. Unser professionelles Team bietet Installation- und Inbetriebnahmeservices vor Ort, um die reibungslose Funktion der Maschine sicherzustellen. Wir bieten zudem regelmäßige Wartungsverträge an, und Techniker führen umfassende Inspektionen und präventive Wartungen durch, um das Gerät in bestem Zustand zu halten. Sollten Kunden Probleme haben, können sie unsere 24-Stunden-Technikhilfe-Hotline anrufen. Mit ferngestützten Diagnosefähigkeiten können wir Probleme schnell beheben und Produktionsunterbrechungen minimieren, um sicherzustellen, dass die Produktionspläne der Kunden nicht beeinträchtigt werden.

1. Stabil und genau bei hoher Geschwindigkeit laufend, mit einem stabileren und fortschrittlicheren Mikrocomputer-PLC-Steuersystem ausgestattet.

2. Der Produktionsprozess ist vollständig automatisiert, mit den Vorteilen geringer Investition, hoher Effizienz, einfacher Bedienung, einfacher Wartung und Sicherheit.

3. Geeignet für flexible Produktion von Mengen und verschiedenen Flaschenformen, breites Anwendungsspektrum, um Kundenbedarf zu erfüllen.

4. Manuelle und automatische Betriebsmethoden, Steuerung über eine Mensch-Maschine-Schnittstelle.

einfache Bedienung.

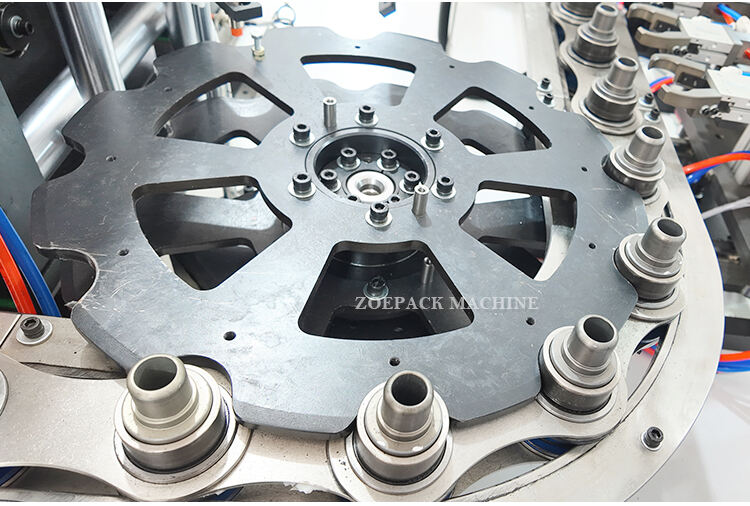

5. Servo-Transmissionsystem, hohe Positionsgenauigkeit, schnelle Geschwindigkeit, Stabilität und gute Zuverlässigkeit.

6. Ausschussrate von weniger als 0,2 % für fertige Flaschen.