4 Kaavi täysin automaattinen pulvonmuovauslaitte: Modernin valmistuksen paras esimerkki

Muodostuvassa panorama-plastisien pulvien valmistuksessa 4 Kaavi täysin automaattinen pulvonmuovauslaitte ilmestyy oikeana ihmeena modernissa insinööritaidossa. Se edustaa innovaation, toiminnallisuuden ja luotettavuuden täydellistä yhdistelmää, asettamalla uusia branssin standardeja.

Ylistämätön operaatiologiikka edistyneellä HMI

Tämän koneen kosketus-kirjoitusvaihtoehtoinen väreinen HMI-järjestelmä on enemmän kuin vain hallintaliittymä; se on ovi jatkuvuuteen perustuvaan tuotantoon. Sen intuitiivinen asettelu on suunniteltu laajalle käyttäjäkäyttäytymistutkimukselle perustuen, mikä varmistaa, että jopa monimutkaisimminkin toiminnot voidaan suorittaa minimivoimalla. Korkeaselkoinen väriekraani tarjoaa runsaasti tietoja yhdellä katsauksella. Esimerkiksi operaattorit voivat helposti seurata aineksetukseen liittyviä reaaliaikaisia tietoja, mikä auttaa tarkkojen kustannustenhallinnassa. Älykäs ilmoitusjärjestelmä menee pitemmälle kuin perusvaroitukset. Se tarjoaa ennakoivia ehdotuksia aiemman tuotannon datan perusteella. Jos kone havaitsee pienimuotoisen lämpötilan poikkeamisen tietyllä tuotantokierroksella, se ei ainoastaan varoita operaattoria, vaan myös ehdottaa optimaalista säätöä aiempien menestyneiden kierrokset perustuen. Tämäntyyppinen älykkyy HMI-järjestelmässä vähentää huomattavasti oppimiskäyrää ja parantaa kokonaisvaltaista toimintatehokkuutta.

Erittömätön tuottavuus ja kapasiteetti

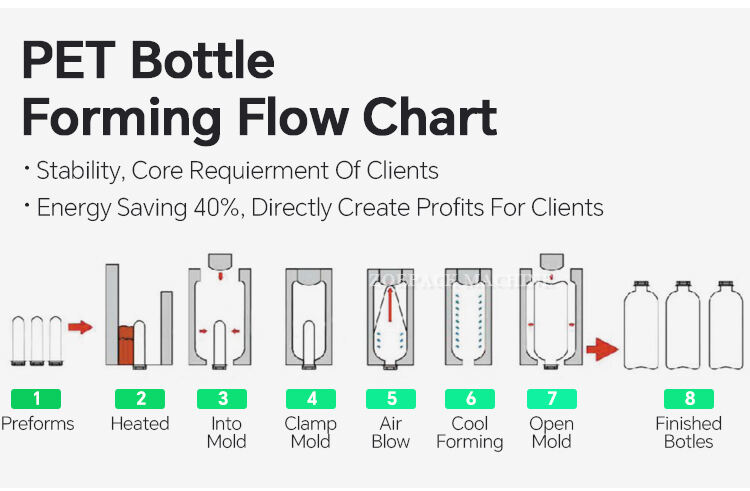

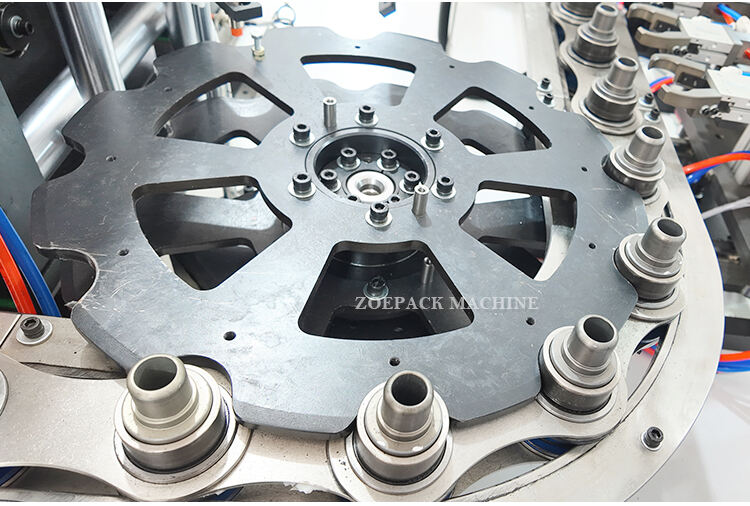

Kyky käsitellä pulloja, joiden tilavuus saavuttaa 10 litraa, tekee tämän koneen neljäntyyppisen suunnitelmasta strategisen etulyödyn. On kuin olisit neljä erittäin tehokasta tuotantoriviä, jotka toimivat yhteensopeutuneesti. Jokainen kuorma voidaan määrittää itsenäisesti eri pullospesifikaatioille. Kuvittele tilanne, jossa valmistaja tarvitsee tuottaa samanaikaisesti sekä 500 ml limuapulloja että 2 - litran vedenpulloja. Tämä kone pystyy helposti vastaamaan tällaisiin monipuolisiin vaatimuksiin. Maksimituotantonopeus 1500 pulloa tunnissa saavutetaan yhdistelmällä edistyksellisiä mekaanisia ja elektronisia järjestelmiä. Tarkasti suunniteltu kuljetusvaihteisto varmistaa peittomien ja nopean siirron pullojen eri tuotantovaiheiden välillä. Lisäksi automatisoitu rokotussysteemi pitää kaikki liikkuvat osat optimaalisessa kunnossa, mikä vähentää kuljetta ja ylläpitää korkean nopeuden tuotanto pitkällä aikavälillä.

Rajoittamaton sopeutuvuus monipuolisille teollisuudenaloille

Tämän koneen yhteensopivuus kaikenlaisiin PET-pulloihin availee monia mahdollisuuksia useissa teollisuudenaloissa. Kosmetiikkateollisuudessa se voi tuottaa hienosti suunnitellut pulmit ohuemmilla seinillä ja herkkillä muodoilla, jotka vaativat tarkkaa valvontaa muovauksen aikana. Nopea moldausvaihto-ja systeemi on pelastaja. Moldien vaihto kestää alle 30 minuuttia, mikä mahdollistaa valmistajille nopean reagoimisen muuttuviin markkinakäyriin. Esimerkiksi juhlaperuodella yritys voi nopeasti siirtyä säännöllisten muotoisten pulmien tuotannosta erikoisversioihin ja juhlallisuuksiin perustuviin pulmiin, antamalla heille kilpailuetua markkinoilla.

Tarkka tarkkuus korkeanlaadukkaalle laatuluokalle

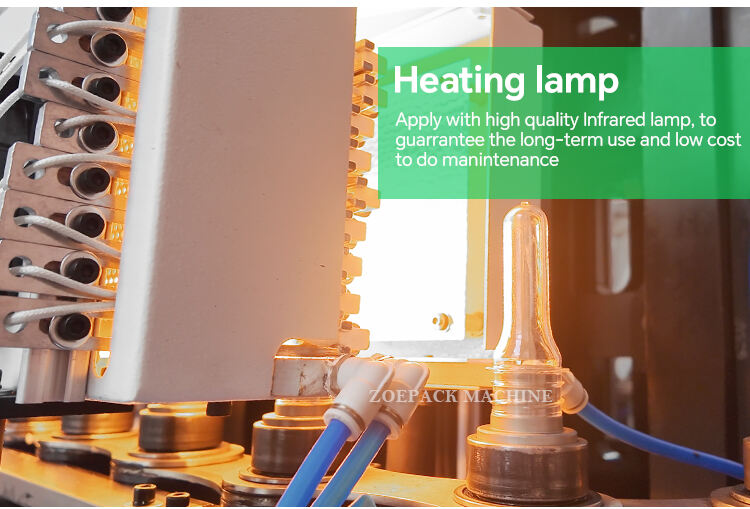

Laatu on sisällytetty tähän koneen suunnitteluun jokaiseen yksityiskohtaan. Edistyksellinen puristusjärjestelmä käyttää kaksitoimista lämpötilojärjestelmää. Ulkoinen lämmityselementti tarjoaa alkuaineen, joka vie PET-materiaalin sulautumiseen, kun taas sisäinen lämmityselementti varmistaa tasaisen lämpötilajakauman koko sulatusprosessissa. Tämä johtaa tasaiseen ja sileään materiaalinvirtaamiseen, mikä on ratkaisevaa tasapainoisia seinän paksuuksia koskevien pullien luomiseksi. Korkean paineen ilmaprosessi pullojen muotoilussa on kalibroitu tarkkuuteen 0,1 psi. Tämä tarkkuustaso varmistaa, että jokainen pulli muovataan täydellisesti, tarkoilla mitoilla ja sileillä pinnalla. Real - time - laadunhallintasensorit ovat kuin valppaita vartijoiden. Ne seuraavat jatkuvasti parametreja, kuten pullon painoa, seinän paksuutta ja muotoa. Jos havaitaan minkäänlaisia poikkeamuksia, kone pysäyttää välittömästi puutteellisen pullon tuotannon ja tekee automaattisia säätöjä tuotannon jatkamiseksi korkeimmilla laadunstandardeilla.

Vihreä ja kustannustehokas tuotanto

Ajassa, jossa ympäristön kestävyys on maailmanlaajuinen prioriteetti, tämä kone vie ohjelman eteenpäin energiansäästötoiminnollaan. Älykäs lämpötilajärjestelmä käyttää ennakoivia analytiikkaa. Se analysoi tuotantosuunnitelman ja materiaalitarpeet sekä esilämpii järjestelmää sopivalla ajankohtaa, vähentämällä tarpeettomaa energiakulutusta. Jäähdytysjärjestelmä käyttää lämpövoiman palautusmekanismia. Jäähdytyksessä pullojen tuottamasta lämpökosteisuudesta kerätään ja käytetään uudelleen tulevan materiaalin esilämmitykseen, mikä vähentää merkittävästi kokonaisenergiankulutusta. Tämä auttaa valmistajia leikaten toimintakustannuksista ja edistää samalla vihreämpää ympäristöä.

Kaikkien huolenaiheiden myyntipalvelu

Sitoutumme asiakkaihimme jatkuu pitkälle myydyn koneen yli. Asennusprosessi on yhteistyötä. Asiantuntijaryhmämme työskentelee tiiviisti asiakkaan paikallisella tiimillä varmistaakseen, että kone asennetaan paras mahdollinen sijainti, ottaen huomioon tekijät kuten tehtaan rakenteisto, sähkönsaanti ja ilmanvaihto. Syvälliset koulutussessiot koskevat ei vain koneen perustoimintaa mutta myös edistyneitä huoltotekniikoita. Tarjoamme yksityiskohtaisia koulutusohjeita ja videotutorialit, joita voidaan käyttää milloin tahansa tulevaisuudessa viitteidenä. 24/7 asiakaspalveluryhmämme on aina valmis auttamaan. Olipa se tekninen ongelma, kysymys tuotannon optimoinnista tai pyyntö varastoista, vastaamme nopeasti vähentääksemme pysäytystilanteita ja pitääksemme tuotantorivin kulkevana sujuvasti.

Yhteenvetona, 4 Cavities Full Automatic Bottle Molding Machine on paljon enemmän kuin vain laite. Se on kattava ratkaisu, joka tarjoaa vertaansa vailla olevan toiminnallisen helpotuksen, poikkeuksellisen tuottavuuden, rajattoman sopeutuvuuden, kompromissittoman laadun, ympäristöystävällisyyden ja ensimmäisluokkaisen myyntipalvelun. Se on täydellinen valinta valmistajille, jotka haluavat menestyä erittäin kilpailukykyisessä muovipullonvalmistusteollisuudessa. Ota meihin yhteyttä nyt ja löydä ilt how tämä huippulaite voi muuttaa yrityksesi.

1. vakaasta ja tarkkaa suorittamista korkealla nopeudella, käyttää vakavampaa ja edellistä mikrotietokoneen PLC ohjausjärjestelmää.

2. tuotantoprosessi on täysin automatisoitu, mukaan lukien edut alhaisesta investoinnista, korkeasta tehokkuudesta, helosta toiminnasta, yksinkertaisesta huollosta ja turvallisuudesta.

3. sopii joustavan tuotannon määrille ja erilaisille pullomuodoille, laaja soveltajuusrajoitus, täyttää asiakastarpeet.

4. manuaalisia ja automatisoituja toimintatapoja, ihmekone-liittymän hallinta.

yksinkertainen käyttö.

5. servomekaniikkaohjausjärjestelmä, korkea paikannustarkkuus, nopeuden vakaus ja hyvä luotettavuus.

6. alle 0,2 % hylkäysaste valmistetulle pullelle.