Ontdek de Wonderen van de 4 Caviteiten Volledig Automatische Fles Vorm Machine

De plastic fles productie industrie ontwikkelt zich voortdurend, en om voor te blijven is het noodzakelijk om snijrandtechnologie aan te nemen. De 4 Caviteiten Volledig Automatische Fles Vorm Machine is een revolutionaire machine die producenten vele voordelen biedt, van verbeterde productiviteit tot superieure kwaliteit.

Een Gebruiker-Vriendelijke Interface voor Soepele Bediening

Het touch-type kleur HMI-systeem van deze machine is een opvallende kenmerk. Het bevat een grafische weergave van het productieproces, wat het voor operateurs gemakkelijk maakt om elke stap te visualiseren. Bijvoorbeeld, de weergave toont een 3D-model van de fles die gevormd wordt, met real-time indicatoren van temperatuur, druk en materiaalstroom. Deze visuele feedback helpt operateurs snel eventuele problemen te identificeren en noodzakelijke aanpassingen te maken. Het systeem heeft ook een ingebouwde helpfunctie die gedetailleerde uitleg biedt over elke controle en parameter. Of een operator nu beginner of ervaren professional is, ze kunnen eenvoudig de informatie verkrijgen die nodig is om de machine effectief te bedienen.

Hoge-productievolume met onverminderde consistentie

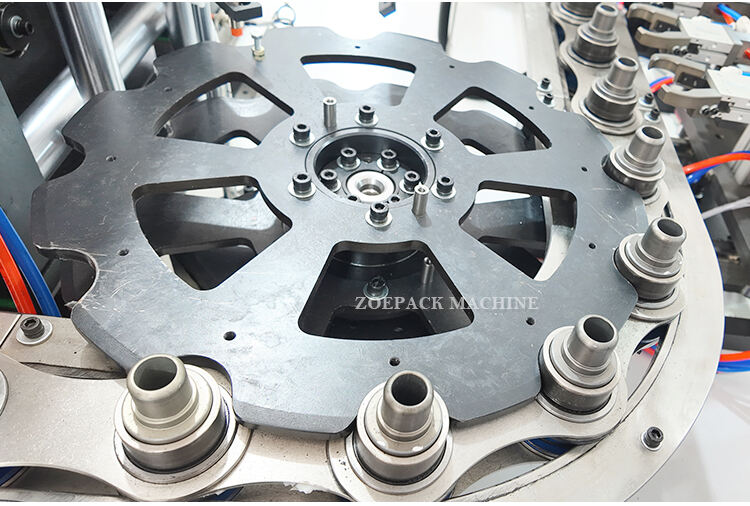

Het 4-caviteitsontwerp van de machine stelt hoge-productie in zonder kwaliteit te compromitteren. Elk caviteit is uitgerust met zijn eigen set sensoren en bedieningen, zorgend dat elke fles die geproduceerd wordt dezelfde hoge eisen voldoet. Het geavanceerde besturingssysteem van de machine coördineert de werking van alle vier caviteiten, optimaliserend het productieproces voor maximale efficiëntie. De maximale productiesnelheid van 1500 flessen per uur wordt bereikt door een combinatie van hoge-snelheids mechanische onderdelen en intelligente softwarealgoritmes. De software monitort het productieproces continu en past de parameters in real-time aan om een soepele en consistente werking te garanderen. Dit resulteert in een hoog-volume output van flessen met uniforme kwaliteit, reducerend het behoefte aan uitgebreide post-productie inspectie.

Veelzijdigheid om diverse verpakkingseisen te voldoen

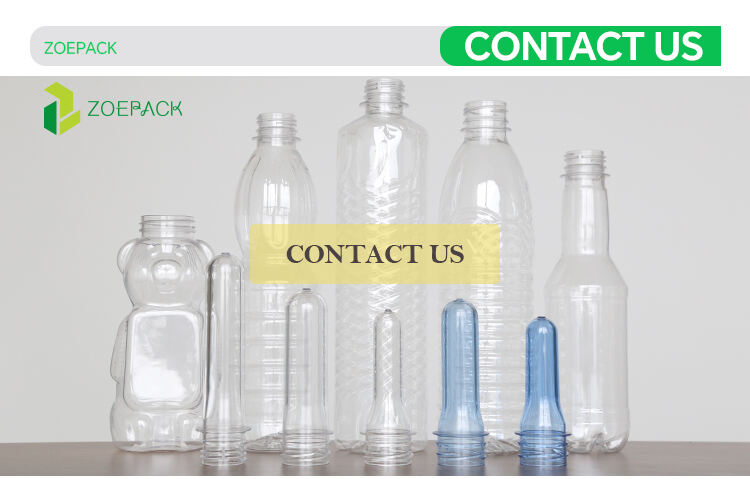

De compatibiliteit van de machine met alle soorten PET-flessen maakt hem geschikt voor een breed scala aan industrieën. In de farmaceutische industrie kan hij flessen produceren die voldoen aan specifieke eisen op het gebied van steriliteit en veiligheid. Het ontwerp van de machine, dat compatibel is met schoonruimteomstandigheden, zorgt ervoor dat de productieomgeving voldoet aan de strenge normen van de farmaceutische industrie. Het snelwissel-systeem voor gieten laat toe om verschillende flesgroottes en -vormen te produceren, waardoor fabrikanten verschillende medicijnen kunnen verpakken, van kleine tabletten tot grote vloeibare formuleringen. Deze veerkracht maakt de machine een waardevol bezit voor elke fabrikant die wil uitbreiden met hun productenreeks en de diverse behoeften van hun klanten wil voldoen.

Nauwkeurig gebouwd voor premium-kwaliteitsflessen

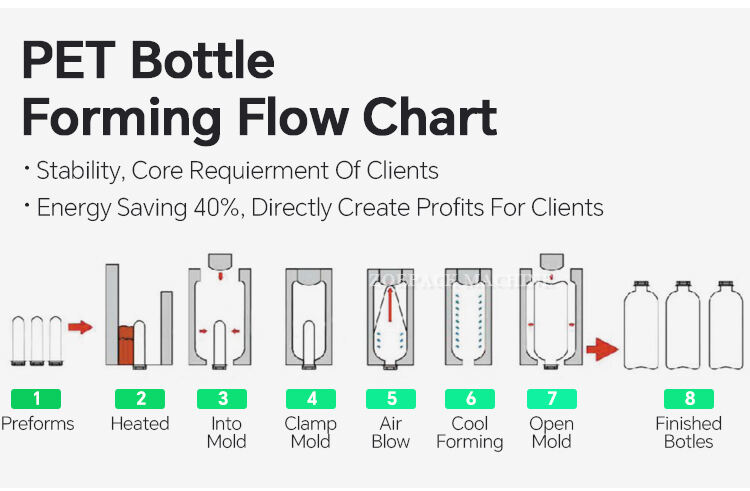

Kwaliteit staat centraal in het ontwerp van deze machine. Het extrusiesysteem maakt gebruik van een hoog-nauwkeurige schroefontwerp dat ervoor zorgt dat het PET-materiaal gelijkmatig smelt. Dit resulteert in een consistente stroom van materiaal, wat essentieel is voor het maken van flessen met een uniforme wanddikte. Het blaasvormproces wordt geregeld door een hoog-nauwkeurige drukregelaar die een constante luchtdruk onderhoudt tijdens het opblazen van de plastic parison. Deze precisie zorgt ervoor dat de flessen worden gevormd met de exacte vorm en afmetingen zoals gespecificeerd. De machine heeft ook een ingebouwd kwaliteitscontrolesysteem dat elke fles controleert op tekortkomingen zoals lekkages, barsten of oneffen oppervlakken. Eventuele defecte flessen worden onmiddellijk uit de productielijn verwijderd, zodat enkel de hoogste kwaliteit producten bij de klanten terechtkomen.

Energie-efficiënt en duurzaam producen

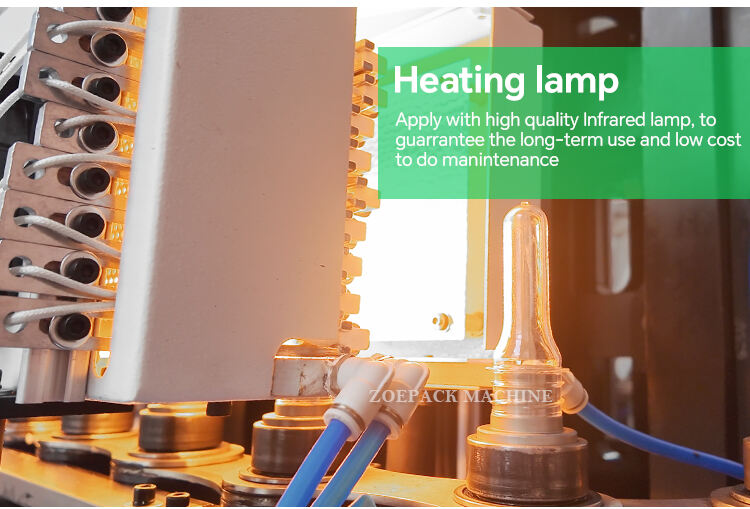

In een tijdperk van toenemend milieubewustzijn is deze machine ontworpen met energiebesparende functies die het koolstofvoetprint verminderen. Het intelligente verwarmingsysteem gebruikt een frequentiedrive om de verwarmingskracht aan te passen aan de productiebehoeften. Dit verminderd de energieconsumptie met tot 30% in vergelijking met traditionele verwarmingsystemen. Het koelsysteem is ook ontworpen om energiezuinig te zijn, met een laagvermogende ventilator en een warmtewisselaar om de hitte af te geven die wordt gegenereerd tijdens het productieproces. Daarnaast bestaat de machine uit herbruikbare materialen, wat nogmaals bijdraagt aan de duurzaamheid.

Uitzonderlijke nasalevering voor extra zekerheid

Onze nasaleveringsdienst is ontworpen om onze klanten geruststelling te bieden. We bieden een 24/7 technische ondersteuningstelfoonlijn, waarbij ons team van experts beschikbaar is om alle vragen te beantwoorden of problemen op te lossen. We bieden ook ter plaatse training aan voor nieuwe operateurs, zodat zij volledig getraind en zelfverzekerd zijn in het bedienen van de machine. Onze regelmatige onderhoudsdiensten omvatten een uitgebreide inspectie van alle onderdelen, vervanging van versleten delen en kalibratie van sensoren. Deze preventieve onderhoud helpt de machine in optimale staat te houden en vermindert het risico op storingen. Daarnaast bieden we een service voor reservonderdelen, zodat onze klanten snel de onderdelen krijgen die ze nodig hebben in geval van een storing.

In conclusie is de 4 Cavities Full Automatic Bottle Molding Machine een opmerkelijk stuk apparatuur dat een breed scala aan voordelen biedt aan fabrikanten. Met zijn gebruikersvriendelijke interface, hoogvolume productie, verscheidenheid, precisie in kwaliteit, energie-efficiënt ontwerp en uitzonderlijke nasalevering is het de ideale keuze voor elke fabrikant die hun productieproces wil verbeteren en voorblijft in de concurrerende plasticflesfabrikant industrie. Neem vandaag nog contact met ons op om de wonderen van deze bijzondere machine te ontdekken.

1. stabiel en nauwkeurig draaien op hoge snelheid, gebruik een stabielere en geavanceerdere microcomputer PLC-besturingssysteem.

2. productieproces is volledig geautomatiseerd, met de voordelen van lage investering, hoge efficiëntie, eenvoudige bediening, eenvoudig onderhoud en veiligheid.

3. geschikt voor flexibele productie in verschillende hoeveelheden en flesvormen, brede toepassingsgebieden, voldoet aan klanteneisen.

4. handmatige en automatische bedieningsmethoden, mens-machine interface controle.

eenvoudige bediening.

5. servo transmissiesysteem, hoge positieprecisie, snelle snelheidsstabiliteit en goede betrouwbaarheid.

6. minder dan 0,2% afvalpercentage voor afgeronde flessen.