I det hela tiden utvecklade lanskapet av drycks- och juiceförpackningsindustrin har Halvautomatiska PET-drycksjuiceflaskblåsformningsmaskinen visat sig vara en avgörande del av utrustningen. Denna maskin är utformad för att uppfylla de specifika behoven av att producera högkvalitativa PET-flaskor som är idealiska för förpackning av en bred spektrum av drycker och juice.

1. Förstå grunderna i PET-flaskproduktion

PET (Polyetylentereftalat) har blivit det material som föredras för dryckes- och juiceflaskor på grund av dess utmärkta egenskaper. Det är lättviktigt, genomskinligt, starkt och har bra barrieregenskaper mot syre och fuktighet, vilket hjälper till att bevara kvaliteten och friskheten på dryckerna och juicen innanför flaskorna.

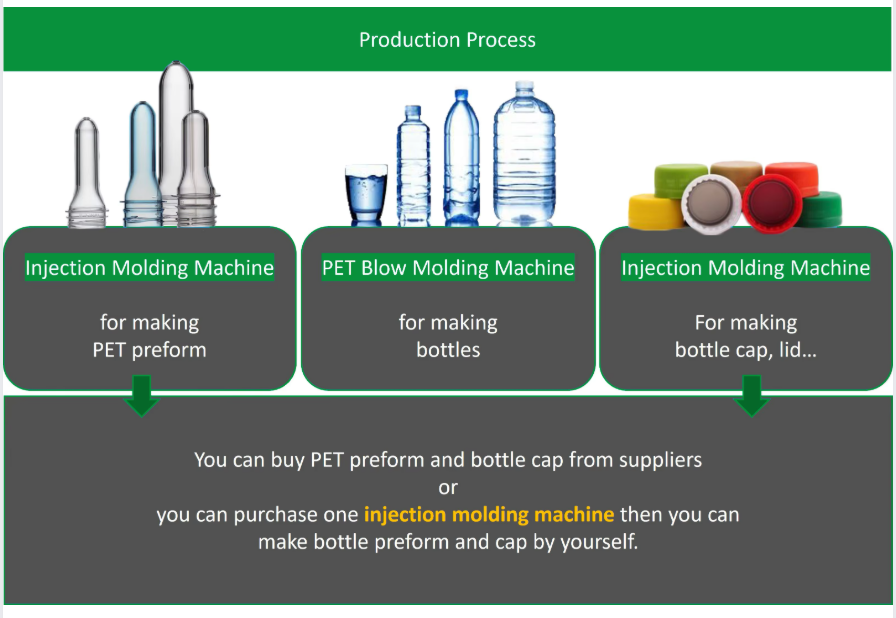

Processen för att producera PET-flaskor omfattar vanligtvis två huvudsakliga steg. Först skapas preformar genom en injektionsmoldningsprocess. Dessa preformar är små, rörliknande strukturer med trådad hals. Sedan omvandlas preformarna till den slutliga flaskaformen med hjälp av en blåsmoldningsmaskin. Just här kommer Semi-Automatic PET Beverage Juice Bottle Blow Molding Machine in i bilden.

2. Egenskaper hos Semi-Automatic PET Beverage Juice Bottle Blow Molding Machine

2.1 Operativ flexibilitet

En av de viktigaste fördelarna med en halvautomatisk maskin är dess flexibilitet. Den tillåter en viss nivå av manuell ingripande, vilket kan vara till förmån för små - till - mellanstora producenter eller för dem som behöver producera en mängd olika flaskstorlekar och former. Operatörer kan noga övervaka och justera produktionsprocessen när det behövs. Till exempel, vid växling mellan olika flaskdesigner, kan operatören manuellt ladda de lämpliga formerna och göra nödvändiga justeringar av maskinställningarna, såsom blåspressuren och temperatur. Denna flexibilitet är inte lika enkelt uppnådd i fullt automatiserade maskiner, som ofta är optimerade för högvolymeproduktion av en enda flasktyp.

2.2 Kostnadseffektivitet

Halvautomatiska maskiner är generellt sett kostnadseffektivare att köpa och operera jämfört med deras fullt automatiserade motpar. Den första investeringen som krävs för en halvautomatisk PET-flaskblåsningssmaskin är lägre, vilket gör den till en attraktiv val för nyttiggivare eller företag med begränsade budgetar. Dessutom är energiförbrukningen för dessa maskiner relativt moderat. De kräver inte samma nivå av högpresterande automatiseringssystem som förbrukar stora mängder el. Detta lägre energiförbrukning minskar inte bara driftskostnaderna utan gör också maskinen mer miljövänlig.

2.3 Kvalitetskontroll

Trots att de är semi-automatiska är dessa maskiner utformade för att säkerställa högkvalitativ flaska produktion. Uppvärmningssystemet är till exempel noggrant konstruerat för att jämnt värma PET-förformer. De flesta semi-automatiska maskinerna använder infraröda ugnar, vilka ger en konsekvent och kontrollerad värme källa. När förformerna roteras under uppvärmningsprocessen värms varje del av förformen jämnt. Denna jämnt fördelade uppvärmning är avgörande för att uppnå en konstant väggjocka i den slutliga flaskan. En konstant väggjocka säkerställer att flaskan har den nödvändiga styrkan för att motstå trycket från det fyllda drycken eller saften och bidrar också till en estetiskt tillfredsställande utseende.

2.4 Underhållsbarhet

Halvautomatiska PET-flaskblåsningsskivor är relativt enkla att underhålla. Deras mekaniska komponenter är ofta mer enkla jämfört med komplexa automatiserade system. Till exempel är formjusteringsmekanismen i många halvautomatiska maskiner utformad för att vara enkel och tillgänglig. Denna enkelhet gör det enklare för underhållspersonal att utföra rutinmässiga kontroller, rengöra maskinen och byta ut alla slitagekomponenter. Dessutom är maskinens smörjningssystem vanligtvis utformat för enkelhantering, med vissa modeller som har ett oljesystem som kan lätt övervakas och fyllas på. Denna underhållsenkelhet hjälper till att minimera driftstopp, vilket säkerställer att produktionsprocessen kan fortsätta smidigt.

2.5 Säkerhetsfunktioner

Säkerhet är en topprioritet i designen av dessa maskiner. De är utrustade med olika säkerhetsfunktioner för att skydda operatörerna. Till exempel kan maskinen ha säkerhetsgarder runt de rörliga delarna, som formstängningsmekanismen. Dessa garder förhindrar att operatören av misstag kommer i kontakt med maskinerna under drift. Dessutom är nödstoppknappar strategiskt placerade på maskinen, vilket låter operatören snabbt stoppa maskinen om det uppstår några oväntade situationer. Vissa maskiner har också sensorer som kan upptäcka om förformningarna inte är korrekt laddade eller om det finns ett problem med värmen eller blåsprocessen, och de kommer automatiskt att stoppa maskinen för att förhindra skada eller säkerhetsrisker.