In het voortdurend evoluerende landschap van de drank- en sapverpakkingsindustrie is de Semi-Automatic PET Drank Sap Fles Blowing Molding Machine uitgegroeid tot een cruciaal stuk apparatuur. Deze machine is ontworpen om de specifieke behoeften te voldoen voor de productie van hoge-kwaliteit PET flessen die ideaal zijn voor het verpakken van een breed scala aan dranken en sappen.

1. Het begrijpen van de basisprincipes van PET-flesproductie

PET (Polyethyleen Tereftaalaat) is uitgegroeid tot het materiaal van keuze voor drank- en sapflessen vanwege zijn uitstekende eigenschappen. Het is lichtgewicht, transparant, sterk en heeft goede barrièreeigenschappen tegen zuurstof en vocht, wat helpt de kwaliteit en versheid van de dranken en sappen binnenin te behouden.

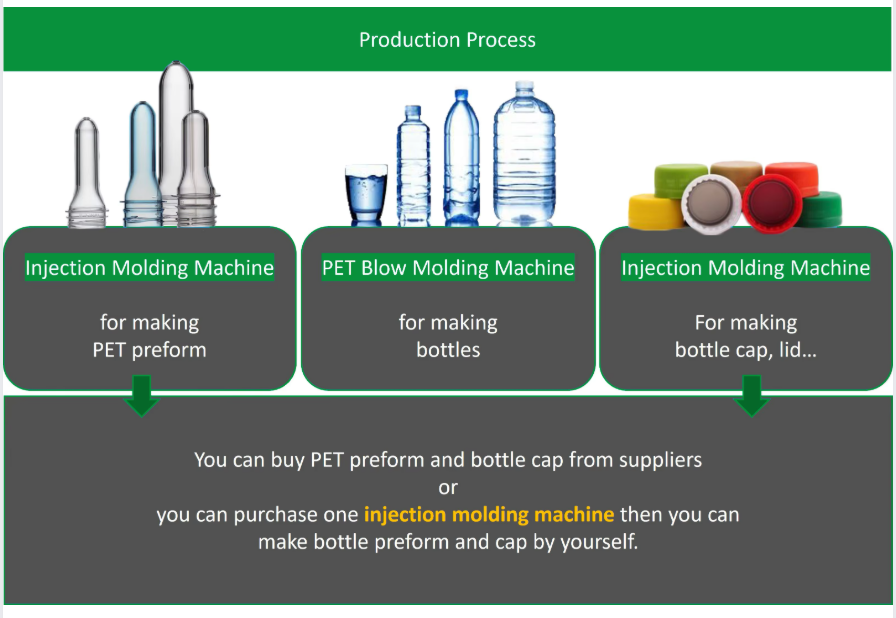

Het proces van het produceren van PET-flessen omvat doorgaans twee belangrijke stappen. Ten eerste worden preforms gemaakt door een injectiemodelproces. Deze preforms zijn kleine, buisvormige structuren met een gedraaide hals. Vervolgens worden de preforms getransformeerd tot de eindelijke flesvorm met behulp van een blaasmachine. Hier komt de Semi-Automatic PET Beverage Juice Bottle Blow Molding Machine aan te pas.

2. Kenmerken van de Semi-Automatic PET Beverage Juice Bottle Blow Molding Machine

2.1 Operationele flexibiliteit

Een van de belangrijkste voordelen van een semi-automatische machine is de flexibiliteit. Het biedt een bepaald niveau van handmatige tussenkomst, wat voordelig kan zijn voor kleine tot middelgrote producenten of voor hen die verschillende flesgroottes en -vormen moeten produceren. Operateurs kunnen het productieproces nauwlettend in de gaten houden en bijstellen wanneer nodig. Bijvoorbeeld, bij het overschakelen tussen verschillende flessenontwerpen, kan de operator de juiste vormen handmatig laden en de noodzakelijke aanpassingen aan de machinestellingen maken, zoals de blaasdruk en temperatuur. Deze flexibiliteit is minder gemakkelijk te bereiken met volledig geautomatiseerde machines, die vaak zijn geoptimaliseerd voor grote volumes productie van een enkele flessoort.

2.2 Kosteneffectiviteit

Halve-automatische machines zijn in het algemeen kostenbesparender om te kopen en te exploiteren in vergelijking met hun volledig geautomatiseerde tegenhangers. De initiële investering voor een halve-automatische PET-flesblaasmachine is lager, waardoor het een aantrekkelijke optie is voor starters of bedrijven met beperkte budgetten. Bovendien is het energieverbruik van deze machines relatief matig. Ze vereisen niet hetzelfde niveau van hoogwaardige automatiseringssystemen dat veel elektriciteit verbruikt. Dit lagere energieverbruik verlaagt niet alleen de exploitatiekosten, maar maakt de machine ook milieuvriendelijker.

2.3 Kwaliteitscontrole

Ondanks dat ze semi-automatisch zijn, zijn deze machines ontworpen om een hoge kwaliteit flesproductie te waarborgen. Het verwarmingsysteem bijvoorbeeld, is zorgvuldig ontworpen om de PET-preforms gelijkmatig te verwarmen. De meeste semi-automatische machines gebruiken infraroodovens, die een consistent en gecontroleerde hittebron bieden. Tijdens het verwarmingsproces worden de preforms gedraaid, zodat elk deel van de preform gelijkmatig wordt verhit. Deze gelijkmatige vertering is essentieel voor het bereiken van een consistente wanddikte in de eindfles. Een consistente wanddikte zorgt ervoor dat de fles de nodige sterkte heeft om de druk van het gevulde drankje of sap te weerstaan en draagt ook bij aan een esthetisch aantrekkelijke verschijning.

2.4 Eenvoud van onderhoud

Halfautomaat PET flesblaasmachines zijn relatief eenvoudig te onderhouden. Hun mechanische onderdelen zijn vaak eenvoudiger in vergelijking met complexe geautomatiseerde systemen. Bijvoorbeeld, het vormstuk - aanpassingsmechanisme in veel halve-automatische machines is ontworpen om eenvoudig en toegankelijk te zijn. Deze eenvoud maakt het gemakkelijker voor onderhoudspersoneel om routinecontroles uit te voeren, de machine schoon te maken en eventuele versleten onderdelen te vervangen. Bovendien is het smeringsysteem van de machine doorgaans ontworpen voor eenvoudige bediening, met sommige modellen die een oliesysteem hebben dat gemakkelijk kan worden bewaakt en bijgevuld. Deze onderhoudsvriendelijkheid helpt om stilstanden te minimaliseren, zodat het productieproces soepel kan verlopen.

2.5 Veiligheidsfuncties

Veiligheid is een topprioriteit bij de ontwerping van deze machines. Ze zijn uitgerust met verschillende veiligheidsfuncties om de operateurs te beschermen. Bijvoorbeeld, de machine kan veiligheidsbeschermingen hebben rond de bewegende onderdelen, zoals het vormsluitmechanisme. Deze beschermingen voorkomen dat de operator per ongeluk in aanraking komt met de machinerie tijdens de bedrijving. Bovendien zijn noodstopknoppen strategisch geplaatst op de machine, wat de operator in staat stelt de machine snel te stoppen in geval van onverwachte situaties. Sommige machines hebben ook sensoren die kunnen detecteren of de preforms niet correct zijn geladen of er een probleem is met het verwarmings- of blazingsproces, en ze zullen de machine automatisch stoppen om schade of veiligheidsrisico's te voorkomen.