I den stadig utviklende landskapet av drikke- og saftpakkeringsindustrien har Halvautomatisk PET Drikke/Saftflaskemaskin for blåsforming vist seg å være et avgjørende stykke utstyr. Denne maskinen er designet for å møte de spesifikke behovene til å produsere høykvalitets PET-flasker som er ideelle for å pakke en bred rekke drikker og safter.

1. Forståelse av grunnleggende aspekter ved PET-flaskeproduksjon

PET (Polyethylene Terephthalate) har blitt det foretrukne materialet for drikke- og saftflasker på grunn av dets fremragende egenskaper. Det er lettvint, gjennomsiktig, sterkt og har gode barrieregenskaper mot oksygen og fuktighet, noe som hjelper til å bevare kvaliteten og friskheten til drikken og saftene inne i flaskehalsen.

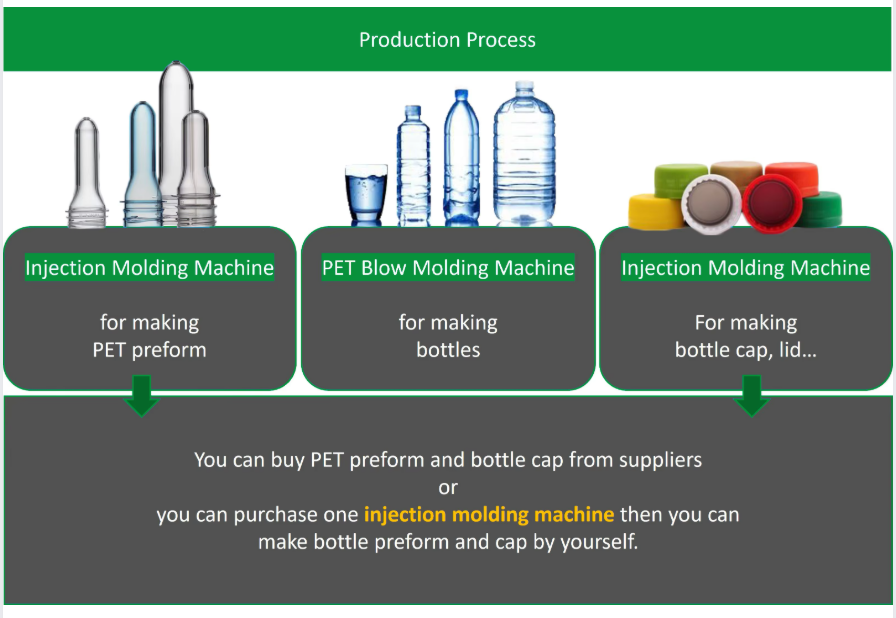

Prosessen for å produsere PET-flasker involverer typisk to hovedtrinn. Først lages preformer gjennom en injeksjonsmoldingsprosess. Disse preformene er små, rørformede strukturer med trådete halse. Deretter transformeres preformene til den endelige flaskeformen ved hjelp av en blasmoldingsmaskin. Her kommer Semi-Automatic PET Beverage Juice Bottle Blow Molding Machine til sin rett.

2. Egenskaper ved Semi-Automatic PET Beverage Juice Bottle Blow Molding Machine

2.1 Driftsmessig fleksibilitet

En av de viktigste fordelen med en semiforhandlingsmaskin er dens fleksibilitet. Den lar deg gjøre en viss grad av manuell innskritt, noe som kan være fordelaktig for produsenter på små til mellomstore skalaer eller dem som trenger å produsere en rekke av flaskestørrelser og -former. Operatører kan nøye overvåke og justere produksjonsprosessen etter behov. For eksempel, når du bytter mellom ulike flaskeutkast, kan operatøren manuelt laste inn riktige former og gjøre nødvendige justeringer av maskininnstillingene, som blåsingspresset og temperatur. Denne fleksibiliteten er ikke like enkelt oppnåelig i fullt automatiserte maskiner, som ofte er optimalisert for høyvolymeproduksjon av én flaske type.

2.2 Kostnadseffektivitet

Semi-automatiske maskiner er generelt mer kostnadseffektive å kjøpe og driftssette i forhold til deres fullt automatiserte motparter. Den initielle investeringen for en semi-automatisk PET-flaskemoldingsmaskin er lavere, noe som gjør den til en attraktiv valgmulighet for oppstartsselskaper eller bedrifter med begrenset budsjett. Dessuten er energiforbruket til disse maskinene relativt moderat. De krever ikke samme nivå av høyeffektive automatiseringssystemer som forbruker store mengder elektrisitet. Dette lavere energiforbruket reduserer ikke bare driftskostnadene, men gjør også maskinen mer miljøvennlig.

2.3 Kvalitetskontroll

Til tross for at de er semi-automatiske, er disse maskinene designet for å sikre høykvalitetsproduksjon av flasker. Oppvarmingsystemet er for eksempel nøye utformet for å oppvarme PET-forformer jevnt. De fleste semi-automatiske maskinene bruker infrarød ovner, som gir en konstant og kontrollert varmekilde. Da forformene roteres under oppvarmingsprosessen, blir hver del av forformen jevnt oppvarmet. Denne jevne oppvarmingen er avgjørende for å oppnå en konsistent veggtykkelse i den endelige flaske. En konsistent veggtykkelse sørger for at flaska har den nødvendige styrken til å motstå trykket fra det fylte drikken eller saft, og bidrar også til en estetisk tiltalende utseende.

2.4 Vedlikeholdsvennlighet

Semi-automatiske PET-flaskemaskiner for blåsformering er relativt enkle å vedlikeholde. Deres mekaniske komponenter er ofte mer straightforward i forhold til komplekse automatiserte systemer. For eksempel er formjusteringsmekanismen i mange semi-automatiske maskiner designet til å være enkel og tilgjengelig. Denne enkelheten gjør det enklere for vedlikeholdsansatte å utføre rutinemessige kontroller, rengjøre maskinen og bytte ut noen av de slittne delene. I tillegg er maskinens oljeforsyningsystem typisk designet for enkel drift, med noen modeller som har et oljesystem som kan lett overvåkes og oppfylles. Dette bidrar til å minimere nedetid, og sikre at produksjonsprosessen kan fortsette smooth.

2.5 Sikkerhetsfunksjoner

Sikkerhet er en topprioritet i designet av disse maskinene. De er utstyrt med flere sikkerhetsfunksjoner for å beskytte operatørene. For eksempel kan maskinen ha sikkerhetsgjerder rundt de bevegelige delene, som moldenlukningsmekanismen. Disse gardene forhindrer at operatøren uavsett kommer i kontakt med maskineriet under drift. I tillegg er nødstoppknapper plassert strategisk på maskinen, noe som lar operatøren raskt stoppe maskinen hvis det oppstår noen uventede situasjoner. Noen maskiner har også sensorer som kan oppdage om forprepningene ikke er lastet korrekt eller om det er et problem med oppvarmingen eller blåsprosessen, og de vil automatisk stoppe maskinen for å forhindre skader eller sikkerhetsfare.