Éfficacité énergétique de la machine de soufflage par injection étirée

À une époque où le développement durable et l'optimisation des coûts sont des priorités majeures dans l'industrie, la Machine de soufflage par injection étirée se distingue par son efficacité énergétique remarquable.

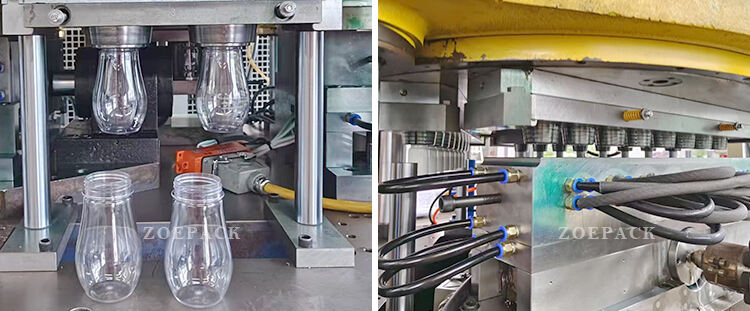

Le caractère en une seule étape du processus ISBM est un facteur clé de ses capacités d'économie d'énergie. En intégrant l'injection, l'étirage et le soufflage dans une seule opération continue, la machine élimine la nécessité de cycles multiples de chauffe et de refroidissement qui sont courants dans les méthodes de fabrication traditionnelles. Dans les configurations traditionnelles où chaque processus est réalisé séparément, le matériau plastique doit être chauffé plusieurs fois, d'abord pour l'injection, puis réchauffé pour le soufflage. Ce chauffage répété consomme une quantité significative d'énergie. En revanche, la machine ISBM optimise l'utilisation de l'énergie en chauffant le plastique une seule fois lors de l'étape d'injection, puis en utilisant la chaleur résiduelle et un chauffage soigneusement contrôlé pendant les étapes d'étirage et de soufflage.

Les systèmes de contrôle de température précis dans la machine ISBM contribuent également à l'efficacité énergétique. Les éléments chauffants dans le baril, la conduite chaude et la station de chauffage sont équipés de capteurs et de contrôleurs avancés. Ces dispositifs surveillent la température en temps réel et effectuent des ajustements précis pour maintenir la température optimale à chaque étape du processus. En veillant à ce que le plastique soit chauffé exactement à la température requise et non surchauffé, les pertes d'énergie sont minimisées. Par exemple, dans la station de chauffage où le préformage est réchauffé, les anneaux chauffants à mica peuvent être ajustés pour fournir juste la bonne quantité de chaleur nécessaire pour rendre le préformage malléable pour l'étirage et le soufflage, sans utiliser une énergie excessive.

Un autre aspect de l'efficacité énergétique dans la machine ISBM est son utilisation efficace de l'air comprimé. Pendant l'étape de soufflage, de l'air à haute pression est utilisé pour dilater la préforme jusqu'à ce qu'elle prenne la forme du moule. La machine est conçue pour optimiser la pression et le débit d'air, garantissant que la quantité minimale d'air comprimé est utilisée pour obtenir les résultats souhaités. Cela permet non seulement d'économiser de l'énergie, mais réduit également l'usure des équipements de compression d'air, entraînant une baisse des coûts de maintenance.

De plus, la conception compacte de la machine ISBM joue un rôle dans la conservation de l'énergie. L'emprise réduite de la machine signifie qu'il y a moins de surface à chauffer ou à refroidir dans l'environnement de l'usine. Cela diminue la consommation d'énergie totale nécessaire pour maintenir une température de travail appropriée dans la zone de production.

De plus, de nombreuses machines ISBM modernes sont équipées de systèmes de récupération d'énergie. Ces systèmes capturent et réutilisent la chaleur générée pendant le processus de fabrication. Par exemple, la chaleur issue du refroidissement des produits moulés peut être utilisée pour préchauffer les granulés de résine plastique entrants ou pour chauffer les locaux de l'usine. Cela améliore encore l'efficacité énergétique de la machine et réduit son empreinte carbone globale.

En conclusion, la Machine d'Injection-Étirage Moulage par Soufflage offre des avantages significatifs en termes d'économie d'énergie. Son processus intégré, son contrôle précis de la température, son utilisation efficace de l'air comprimé, sa conception compacte et ses systèmes de récupération d'énergie en font un choix durable pour les fabricants cherchant à réduire leur consommation d'énergie et leurs coûts d'exploitation tout en maintenant une production de haute qualité.

| Pièce injectée |

| Diamètre de vis |

40 mm |

| Rapport L/D de la vis |

20.5:1 |

| Vitesse de l'hélice |

0-190TR/min |

| Capacité théorique d'injection |

238cm3 |

| Pression d'injection |

174Mpa |

| Pression hydraulique maximale |

|

| La quantité réelle d'injection (PS) : |

|

| Course de l'hélice : |

|

| Pièce de serrage |

| Force de serrage soufflante : |

800 |

| Tonnage de serrage : |

400kN |

| Diamètre de la roue : |

800mm |

| Hauteur maximale du bouteille : |

ISB : 145 / un : 140 |

| Déclencheur en mode vertical ouvert : |

430mm |

| Autres |

| Pression maximale de pompe : |

16Mpa |

| Huile moteur : |

18,5KW |

| Électricité : |

12.2Kw |

| Réservoir d'huile : |

400L |

| Dimensions générales (L*L*H): |

3,8M * 1,45M * 3,0m |

| Poids : |

5000kg |

| ISB800 |

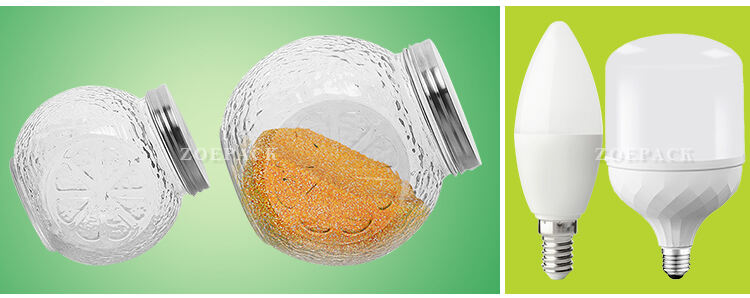

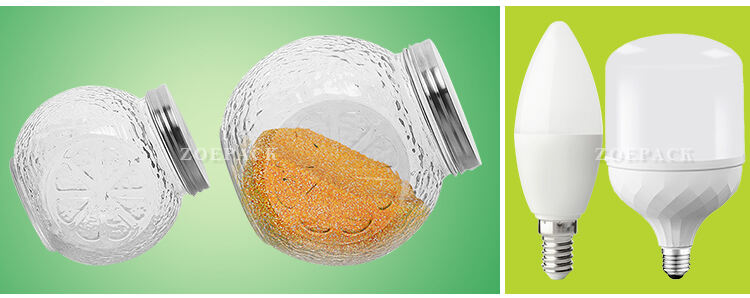

PC, PS, PMMA abat-jour, abat-jour LED, lumière clignotante de Noël, lumière pour jardin et rue. |

| Bouteille PET haute transparence (paroi plus fine), flacon cosmétique de 10ml à 500ml, pot PET à large goulot, bouteille pharmaceutique PET. |

| Bouteille PP haute transparence, biberon pour bébé, bouteille de sport |

| Bouteille d'eau potable PCTG, Tritan, bouteille de sport |

Un seul étape VS Deux étapes Un seul étape et deux étapes

| Moulage |

Process |

Structure |

Main-d'œuvre/Énergie/Espace |

Qualité du produit |

| Machine de moulage par injection et soufflage en une seule étape Dawson |

Du préformage au produit final en une seule machine |

Une machine |

Peu |

N'est pas affecté par l'humidité et moins pollué ; divers types de formes |

| AUTRE MACHINE |

L'injection et le moulage soufflé sont deux processus séparés |

1. Machine de moulage par injection

2. Machine de transition des préformes

3. Machine de réchauffage, d'étirage et de démoulage |

Plus |

Facilement affecté par l'humidité et pollué ; forme unique |

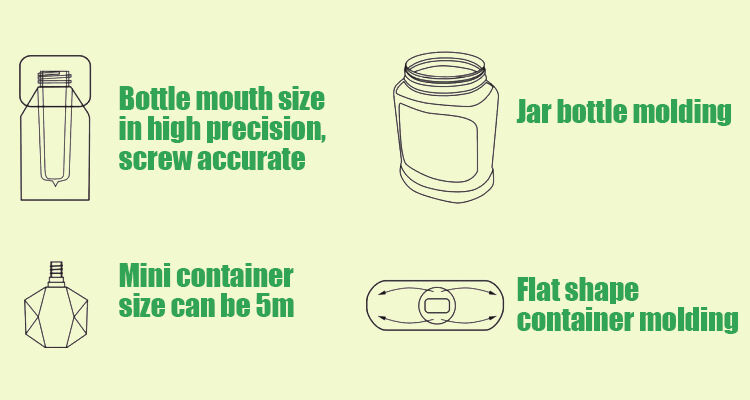

1. La rotation de la roue est entraînée par un moteur électrique servo, pas hydraulique.

2.Système de contrôle entièrement automatique, facile à utiliser.

3.La température du baril de matériaux et du runner chaud est contrôlée avec précision par le PIT.

4. Cela permet de réaliser plus d'économies que les machines traditionnelles.

5.Structure compacte ; moins d'espace nécessaire.

6. Injection : Le runner chaud et l'appareil de contrôle de la température sont des configurations standard.

Il suffit de changer le moule pour fabriquer un nouveau produit ;

Soufflage étiré : L'enclenchement hydraulique du moule, l'insertion du noyau, le soufflage étiré et la mise en forme du fond sont des configurations standard ;

Démoulage : Equipé d'un éjecteur standard.

ZOE PACK

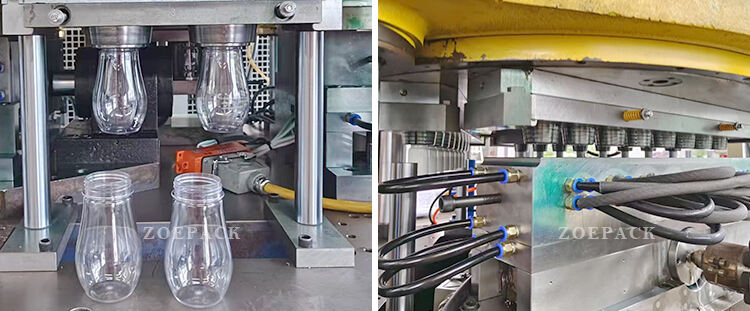

située dans la ville de Zhangjiagang, nous avons plus de 18 ans d'expérience dans le domaine des machines plastiques, des machines d'injection, des machines de soufflage, des machines de soufflage PET, des machines d'injection-soufflage. Au cours des 18 dernières années, nous avons toujours concentré nos efforts sur de nouveaux domaines des machines plastiques et des machines d'emballage en plastique, pour mettre à jour la technologie, apprendre des expériences avancées, confirmer de nouvelles théories et conceptions. Nous développons ainsi un avantage compétitif unique. Les machines de notre entreprise offrent une bonne qualité et un service après-vente efficace.

nous comptons des clients provenant de plus de 45 pays, nous fournissons des solutions complètes pour votre activité dans l'industrie plastique, ainsi que divers types de soutien technique et services après-vente !

ZOE PACK sera votre ami fiable en Chine, et nous ferons toujours de notre mieux pour vous offrir un maximum de soutien !