Muuta pullon tuotantoa käyttämällä 4 kuulaa täysin automaattista pullon muotoilukonetta

Nopeasti kehittyvällä plastispullon valmistuksen alalla tehokkuus, tarkkuus ja monipuolisuus ovat menestymisen perustekijöitä. Meidän 4 kuulaa täysin automaattinen pullon muotoilukone on pelitekijänä toimiva ratkaisu, huolellisesti suunniteltu vastaamaan modernin tuotannon monipuolisia vaatimuksia samalla kun se asettaa uusia standardieita teollisuudessa.

Taittonen kosketusnäppäimistöön perustuva väri HMI-järjestelmä helpottaa operaatiota

Pullomuovautuslaiteemme ytimessä on edistyksillinen kosketus-tyyppinen värillinen ihminen-kone-rajapinta (HMI)-järjestelmä, joka määrittelee uudelleen käyttökokemuksen pullovalmistuksessa. Tämä huippujärjestelmä tarjoaa sulavan ja intuitiivisen toiminnon, mikä tekee sen helpokäyttöiseksi sekä alkajille että kokeneimmille operaattoreille. Keksi värinäyttö antaa selvän ja tiivistetyn visuaalisen tietoja, mikä mahdollistaa operaattoreille seurata ja hallita jokaista tuotantoprosessin osaa helposti.

Harjoittamalla vain muutama kosketus kosketusnäytöllä käyttäjät voivat helposti asettaa tuotantoparametrit, kuten lämpötila, paine ja kiertoaika. HMI-järjestelmä tarjoaa myös reaaliaikaisen palautteen koneen suorituksesta, mikä mahdollistaa käyttäjien välitöntä säätämistä optimoidakseen tuotantotehokkuutta. Olipa kyseessä uuden tuotannon aloittaminen, pullomallin vaihtaminen tai ongelman vianetsintä, kosketusnäyttöperustainen HMI-järjestelmä yksinkertaistaa koko prosessin, pienentää oppimiskäyrää ja vähentää ihmisen virheiden riskiä. Tämä käyttäjäystävällinen suunnittelu parantaa ei ainoastaan tuottavuutta, vaan varmistaa myös jatkuvan ja korkealaatuisen tulosteen.

Vaikuttava kapasiteetti ja ennättämätön nopeus

Yksi meidän 4 kaaviotaista täysin automaattisesta pullo-mallintamiskoneestaan huomionarvoisimmista piirteistä on sen erinomainen kapasiteetti ja nopeus. Se pystyy tuottamaan pulloja, joiden maksimitilavuus on 10 litraa, mikä tekee sen soveltuvaksi laajalle kirjoille käyttötarkoituksille, pienimmästä pakkausasteikosta suurimpaan tuotantoon. Olkoon sinun tarpeena pulloita keittiööljyyn, limariin, luonnonveden, viiniin, lääkkeisiin, kosmetiikkiin tai mihin tahansa muuhun nesteproduktiin, koneemme käsittää sen helposti.

Mutta mahdollisuudet eivät lopu siinä. Suurimmalla tuotantonopeudella 1500 pulvasta tunnissa koneemme ylittää monet kilpailijat markkinoilla. Neljän kaarien suunnittelu mahdollistaa useiden pulvasten samanaikaisen tuotannon, mitä merkitsee huomattavaa tuotantomäärän kasvua ilman laatun pirstoutumista. Tämä korkean nopeuden tuotanto lyhentää tuotannon joudutusajat ja mahdollistaa valmistajien vastaamisen tiukille määräaikoille sekä suurten tilausten täyttämisen tehokkaasti. Koneen edistyksellinen automatisointi ja tarkat ohjausjärjestelmät varmistelevat, että jokainen pulva valmistetaan vakiona olevalla laadulla riippumatta tuotantonopeudesta.

Ylipuolueinen monipuolisuus erilaisille sovelluksille

Neljässä kuoppa-asetuksessa toimiva täysin automatisoitu pullomuovauslaite on suunniteltu erittäin monipuolisaksi, mikä tekee siitä ideaalisin valinnan erilaisten teollisuudenalojen valmistajille. Se on yhteensopiva kaikenlaisiin PET- (polyetyylieneteryyppisyy) pulloihin, jotka käytetään laajasti monenlaisissa tuotteiden pakkaustyissä. Olipa sinulla sitten kysymys kevyistä pulloista yksinkertaisiin juomapulloihin tai raskaita säiliöitä teollisuuden vedelmiin, koneemme hallitsee erilaisia pullonmuotoja, -kokoja ja -seinän paksuuksia tarkasti.

Koneen joustavuus ulottuu pidemmälle kuin vain pullon koko ja muoto. Se voi myös vastata erilaisiin tuotantovaatimuksiin, kuten vaihteleviin tuotantomääriin ja -aikatauluun. Nopeasti vaihdettavan mallin systeemin avulla käyttäjät voivat helposti vaihtaa eri pullomalleja keskenään, mikä mahdollistaa nopean mukautetun pullon tuotannon. Tämä monipuolisuus antaa valmistajille mahdollisuuden reagoida nopeasti markkinoiden tarpeisiin, käynnistää uusia tuotteita ja pysyä edellä kilpailussa.

Tarkkuustekniikka korkeamman laadun saavuttamiseksi

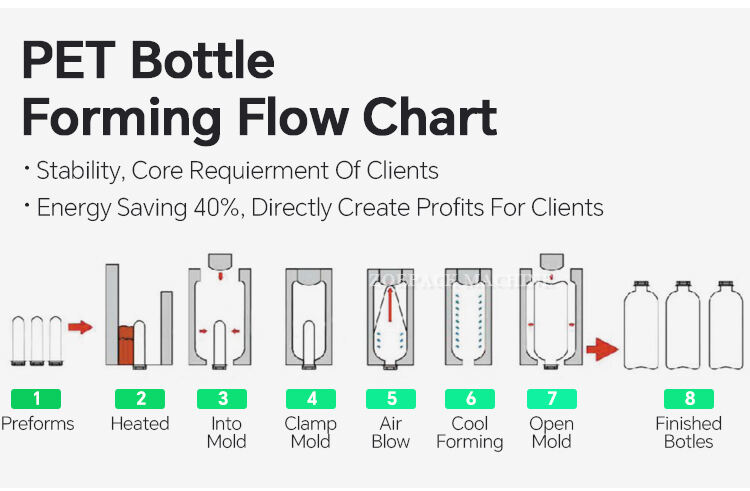

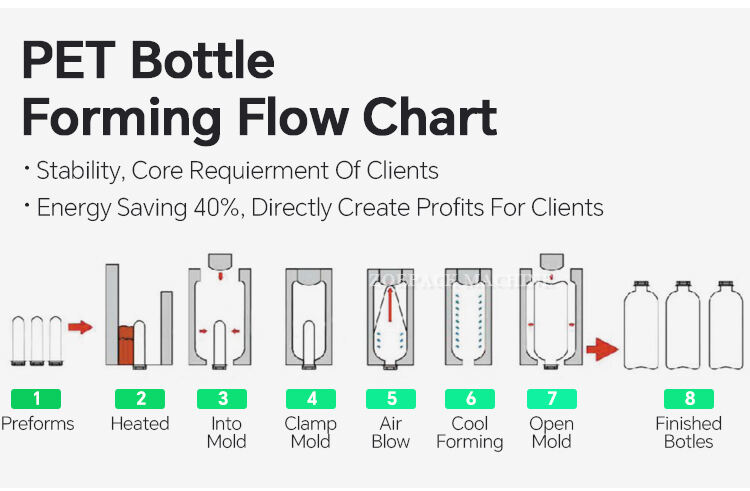

Laatu on ytimessä 4 kaavaa koskevassa täysin automaattisessa pulloonmuovaukoneessamme. Koneen jokainen komponentti on tarkasti suunniteltu käyttämällä uusinta teknologiaa ja korkealaatuisia materiaaleja varmistaakseen luotettavan ja johdonmukaisen toiminnan. Edistynyt ulottamissysteemi lämpii ja sulkee PET-materiaalin tasaisesti, mikä varmistaa muovin tasapainoisen ja johdonmukaisen virtauksen. Tämä johtaa pulloihin, jotka ovat yhteneväisiä seinän paksuudessa, erinomaisia selkeydessä ja erittäin vahvoja.

Puhdistusmuovin tuotantoprosessi on myös huolellisesti valvottu varmistaakseen, että jokainen pulloliike muodostetaan tarkasti. Koneen korkean paineen ilmaperän avulla muovinen parison puhdistetaan halutun muodon mukaiseksi tarkasti, luodakseen pullot sujuvalla pinnalla ja tarkoilla mitoilla. Lisäksi kone on varustettu laadunvalvontareisteillä, jotka seuraavat erilaisia tuotantoprosessin näkökohtia real-aikaisesti. Jos mitään poikkeamia asetetuista parametreista havaitaan, kone voi automaattisesti säätää tai pysäyttää tuotannon vianhajautumisen estämiseksi. Tämä sitoutuminen laatuun varmistaa, että jokainen koneemme tuottama pullo täyttää korkeimmat teollisuuden standardit.

Energiansäästöinen ja ympäristöystävällinen suunnittelu

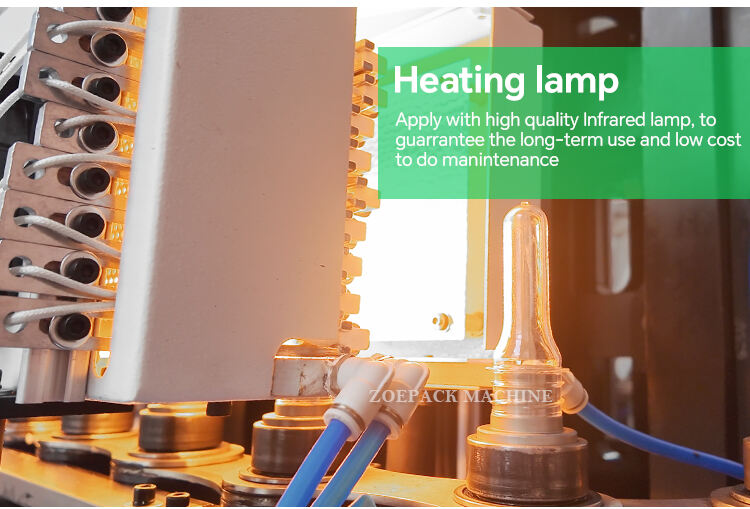

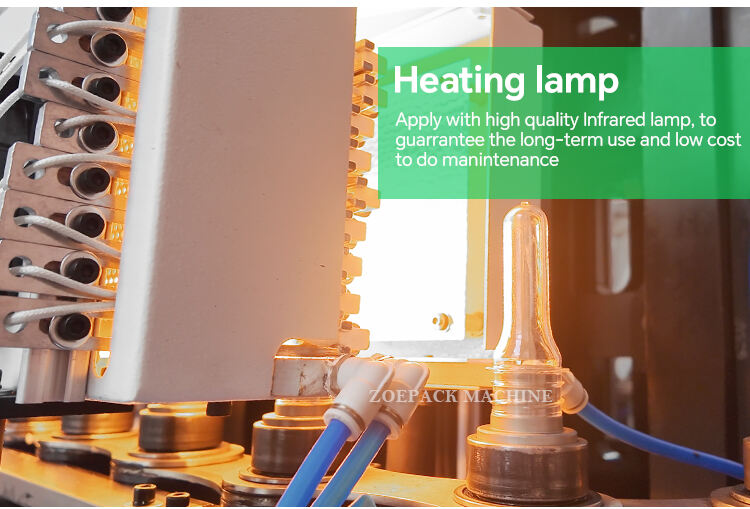

Tänään ympäristöystävällisessä maailmassa kestävyys on ensisijainen prioriteetti. 4 Cavities Full Automatic Bottle Molding -koneemme on suunniteltu energiansäästötoiminnolla, joka vähentää ei vain toimintakustannuksia vaan myös pienentää ympäristövaikutusta. Koneen älykäs lämpöjärjestelmä käyttää edistynyttä lämpötilankorvaus-tekniologiaa optimoidakseen energiankulutuksen, varmistamalla että PET-materiaali lämpenee ideaali-lämpötilaan ilman ylimääräisen energian hukkaamista.

Tehokas jäähdytysjärjestelmä näyttelee myös tärkeää roolia energiansäästössä. Se nopeuttaa muovattujen pullojen jäähdyttämistä, mikä vähentää kokonaisvaltaista tuotantokierroksen kestoa ja säästää entisestään energiaa. Valitsemalla bottle molding -koneemme valmistajat voivat edistää vihreämpää tulevaisuutta samalla kun nauttivat merkittäviä säästöjä energialaskuillaan.

Laaja-alaista myyntipalvelutukea

Ymmärrämme, että sijoittaminen uuteen tuotantokoneeseen on merkittävä päätös, ja olemme sitoutuneet tarjoamaan asiakkaillemme laajat myyntipalvelutuet. Kokemuksemme teknikkojoukko on saatavilla auttamaan asennuksessa, koulutuksessa ja huollossa, varmistamalla, että kone toimii parhaassa mahdollisessa suorituskyvyssä aina.

Hetkestä, kun koneesi saapuu laitoksesi, asiantuntijamme työskentelevät tiiviisti sinun kanssasi varmistaakseen sujuvan asennusprosessin. Tarjoamme syvällisiä koulutussessioita käyttäjiällesi, jotka kattavat kaiken alusta perusoperaatioihin asti edistyneisiin ongelmanratkaisutoimiin. Lisäksi tarjoamme säännöllisiä huolto- ja ylläpitopalveluita, jotka pitävät koneesi optimaalisessa tilassa, pidennettävät sen elinkaarta ja suurittavat sen tuottavuutta. Vastauskykyinen asiakaspalvelujoukkoomme on aina valmiina ratkaisemaan mahdolliset huolenaiheet tai ongelmat, tarjoamalla nopeita ratkaisuja vähentääkseen pysähtymisaikoja.

Lopuksi, 4 kaavaa sisältävä Full Automatic Bottle Molding Machine on vallankumousomainen ratkaisu, joka tarjoaa vertaansa vailla olevan suorituskyvyn, monipuolisuuden ja laadun. Sen intuitiivinen kosketusnäyttö - HMI -järjestelmä, vaikuttava kapasiteetti ja nopeus, laaja sovellusalue, tarkka insinööri-toiminta, energiansäästöinen suunnittelu ja kattava myyntipalvelutuki tekevät siitä täydellisen valinnan valmistajille, jotka haluavat parantaa tuotantokykyään, parantaa tuotteen laatua ja vähentää kustannuksia. Älä hukkaa mahdollisuutta vallankumouttaa pullovalmistusprosessiasi – ota meihin yhteyttä tänään ja saa lisätietoja siitä, miten koneemme voi muuttaa liiketoimintasi.

| Tekniset parametrit |

ZPA-1L-2 |

ZPA-2L-2 |

ZPA-1L-4 |

ZPA-2L-4 |

ZPA-1L-6 |

ZPA-2L-6 |

|

Kuori |

2 |

2 |

4 |

4 |

6 |

6 |

| Isäntäkoneen parametri |

Tiimiväylä |

35000 |

45000 |

48000 |

48000 |

56000 |

65000 |

| Moilta reitti |

90 |

110 |

90 |

125 |

90 |

125 |

| Venytyskuorma reitti |

300 |

400 |

260 |

330 |

260 |

330 |

| Boctomn llold reitti |

50 |

50 |

50 |

50 |

50 |

50 |

| Pullojen välinen etäisyys |

76.2 |

114.3 |

76.2 |

114.3 |

76.2 |

114.3 |

Pulloon muovattava esikuva

Numero |

66 |

52 |

95 |

82 |

106 |

92 |

| Tuotteiden parametrit |

Maksimi kapasiteetti |

600 |

1500 |

600 |

1500 |

600 |

1500 |

| Maksimi pullon rungon korkeus |

260 |

330 |

260 |

330 |

260 |

330 |

| Maksimi pullon rungon halkaisija |

68 |

105 |

68 |

105 |

68 |

105 |

| Maksimi pullon esimuodon korkeus |

100 |

140 |

100 |

140 |

100 |

140 |

Maksimi pullot

Suupieno |

38 |

38 |

38 |

38 |

38 |

38 |

Sähköinen

Parametri |

Kapasiteetti |

2500 |

2000 |

4500 |

4000 |

7200 |

6000 |

| Lämpövuori määrä |

2*2 |

4*4 |

4*4 |

5*5 |

4*4 |

5*8 |

| Lämpökangas määrä |

2*8 |

4*8 |

4*7 |

5*9 |

4*8 |

5*9 |

Lämpötila

Konfiguraatio

Teho |

32 |

48 |

42 |

72 |

64 |

90 |

| Kokonaisvoimakyky |

36 |

50 |

45 |

80 |

69.5 |

100 |

| Jännite |

380V50HZ |

380V50HZ |

380V50HZ |

380V50HZ |

380V50HZ |

380V50HZ |

1. vakaasta ja tarkkaa suorittamista korkealla nopeudella, käyttää vakavampaa ja edellistä mikrotietokoneen PLC ohjausjärjestelmää.

2. tuotantoprosessi on täysin automatisoitu, mukaan lukien edut alhaisesta investoinnista, korkeasta tehokkuudesta, helosta toiminnasta, yksinkertaisesta huollosta ja turvallisuudesta.

3. sopii joustavan tuotannon määrille ja erilaisille pullomuodoille, laaja soveltajuusrajoitus, täyttää asiakastarpeet.

4. manuaalisia ja automatisoituja toimintatapoja, ihmekone-liittymän hallinta.

yksinkertainen käyttö.

5. servomekaniikkaohjausjärjestelmä, korkea paikannustarkkuus, nopeuden vakaus ja hyvä luotettavuus.

6. alle 0,2 % hylkäysaste valmistetulle pullelle.