De Revolutie in drank- en sapverpakking: De Kracht van PET Automatische Drinkmiddelen Sap Blasvormmachines

May.23.2025

In de dynamische en zeer competitieve wereld van de drank- en sapverpakkingsindustrie zijn innovatie en efficiëntie de sleutels tot succes. Aan het hoofd van deze innovatie staat de PET Automatische Drinken Sap Blowing Molding Machine, een hoogwaardig stuk uitrusting dat de manier waarop PET-flessen worden geproduceerd heeft getransformeerd. Met zijn geavanceerde technologie, hoge snelheid en ongeëvenaarde precisie is deze machine geworden tot een onmisbaar instrument voor producenten die streven naar het voldoen aan de steeds groeiende eisen van de markt terwijl ze de hoogste kwaliteitsnormen in acht nemen.

1. De Evolutie van PET Flesproductie

PET (Polyethyleen Tereftaalaat) is al lang het materiaal van keuze voor het verpakken van dranken en sapjes, dankzij zijn uitzonderlijke eigenschappen. Het is lichtgewicht, onbreekbaar, hoogtransparant en biedt uitstekende barrièrbescherming tegen zuurstof, vocht en andere verontreinigingen. De productie van PET-flessen is over de jaren aanzienlijk geëvolueerd, met de komst van automatische blaasvormmachines die een grote sprong voorwaarts betekenen in termen van productiviteit en kwaliteit.

De traditionele semi-automatische blaasvormmachines, hoewel effectief, hadden beperkingen op het gebied van productiesnelheid en consistentie. Ze vereisten aanzienlijke handmatige tussenkomst, wat niet alleen het risico op menselijke fout vergrootte, maar ook de totale uitkomst beperkte. In tegenstelling daarmee zijn PET-automatische dranksapblaasvormmachines ontworpen om met minimale menselijke tussenkomst te opereren, waarbij gebruik wordt gemaakt van geavanceerde automatiseringstechnologieën om het productieproces te stroomlijnen en superieure resultaten te leveren.

2. Belangrijkste kenmerken en voordelen van PET automatische drank- en sapblowmoldingmachines

2.1 Ongeëvenaarde productiesnelheid

Een van de belangrijkste voordelen van automatische blowmoldingmachines is hun vermogen om PET-flessen met een buitengewoon hoge snelheid te produceren. Deze machines zijn uitgerust met state-of-the-art servo-aangedreven systemen en hoogprestatie-motoren die snelle cyclus-tijden mogelijk maken. Bijvoorbeeld, sommige geavanceerde modellen kunnen tot enkele duizenden flessen per uur produceren, wat aanzienlijk de productiecijfers van fabrikanten verhoogt. Deze hoge-productiesnelheid is cruciaal voor het voldoen aan de grote vraag van de drank- en sappartijen, waarbij producten snel verpakt en gedistribueerd moeten worden om consumenten te bereiken.

2.2 Nauwkeurigheid en consistentie

Nauwkeurigheid is de kenmerkende eigenschap van PET-automatische blaasvormmachines. Ze maken gebruik van geavanceerde sensoren en besturingssystemen om elk aspect van het productieproces nauwkeurig te bewaken en aan te passen. De temperatuurcontrole tijdens het verwarmen van de preforms is zo precies dat het ervoor zorgt dat elke preform wordt opgewarmd tot de exacte temperatuur die nodig is voor optimale blazen, wat resulteert in flessen met een consistent wanddikte en uniforme vorm. Dit niveau van precisie verbetert niet alleen de structurele integriteit van de flessen, maar ook hun esthetische aantrekkelijkheid, waardoor ze aantrekkelijker worden voor consumenten.

2.3 Geavanceerde automatisering en intelligente controle

Moderne PET automatische blow molding machines zijn uitgerust met intelligente controle systemen die kunnen worden geprogrammeerd om een breed scala aan flesontwerpen en productievereisten te hanteren. Deze systemen gebruiken geavanceerde algoritmes en machine learning technologieën om het productieproces te optimaliseren, parameters zoals blazingsdruk, koeltijd en vormbeweging in real-time aan te passen. Bijvoorbeeld, als er een verandering optreedt in de eigenschappen van het grondmateriaal of een verschuiving in de productieomgeving, kan het controle systeem van de machine automatisch de nodige aanpassingen maken om een consistent kwaliteitsniveau te behouden. Dit niveau van automatisering verminderd niet alleen het behoefte aan handmatige tussenkomst maar ook het risico op productiefouten.

2.4 Veelzijdigheid in Flesontwerp

PET automatische blow molding machines bieden ongekende veelzijdigheid in flesontwerp. Fabrikanten kunnen flessen produceren in verschillende vormen, maten en halsafwerkingen, van standaard cilindrische flessen tot complexe, op maat gemaakte containers. De machines kunnen gemakkelijk verschillende vormgootsizes en -types verwerken, wat snel en soepel wisselen tussen verschillende flesontwerpen toelaat. Deze veelzijdigheid stelt drank- en sapbedrijven in staat om hun producten te differentiëren op de markt, met uniek verpakking die uitkomt op de winkelschappen en consumenten trekt.

2.5 Energie-efficiëntie en Duurzaamheid

In een tijdperk waarin milieuduurzaamheid een top prioriteit is, zijn PET automatische blow molding machines ontworpen met energie-efficiëntie in gedachten. Ze omvatten geavanceerde energiebesparende technologieën, zoals regeneratieve verwarmingsystemen en efficiënte koelmecanismen, om de energieverbruik te minimaliseren. Bovendien is het gebruik van PET als verpakkingmateriaal hoogst duurzaam, omdat het 100% herbruikbaar is. Deze machines kunnen ook worden geïntegreerd met recyclagesystemen, wat fabrikanten in staat stelt om PET-afval opnieuw te gebruiken en hun milieuimpact te verminderen.

3.1 Preform-lading en oriëntatie

Het productieproces begint met het automatische laden van PET preforms in de machine. De preforms worden zorgvuldig georiënteerd en via een hoge-snelheidsteunstelsel naar de verwarmingssectie gevoerd. Sommige geavanceerde machines zijn uitgerust met visiesystemen die tekortkomingen of misalignments in de preforms kunnen detecteren, zodat alleen preforms van hoge kwaliteit worden gebruikt in het productieproces.

3.2 Precieze verwarming

Zodra de preformen zijn geladen, gaan ze de verwarmingskamer in, die is uitgerust met geavanceerde infraroodverwarmings-elementen. Het verwarmingsproces wordt nauwkeurig beheerd om ervoor te zorgen dat de preformen gelijkmatig en tot de optimale temperatuur worden verwarmd. De preformen worden continu gedraaid tijdens het verwarmen om een uniforme warmteverdeling te waarborgen, wat essentieel is voor een consistente fleskwaliteit. De temperatuur en verwarmingsduur kunnen worden aangepast aan de specifieke eisen van de flesontwerp en het gebruikte type PET-materiaal.

3.3 Blazen en Vormgeven

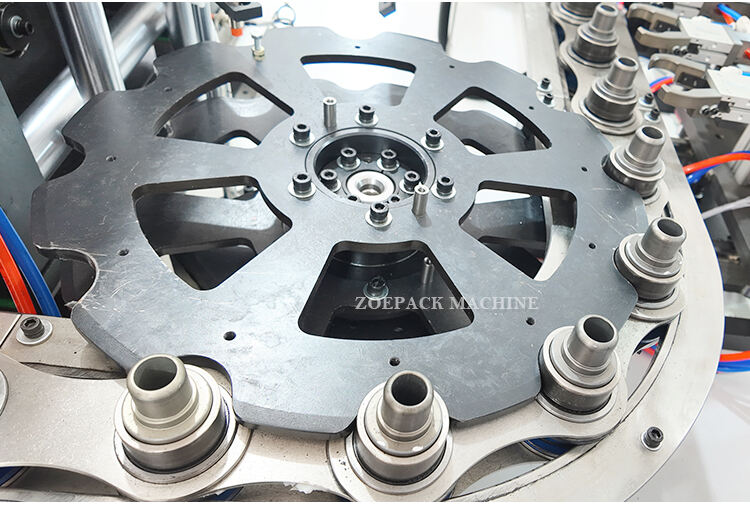

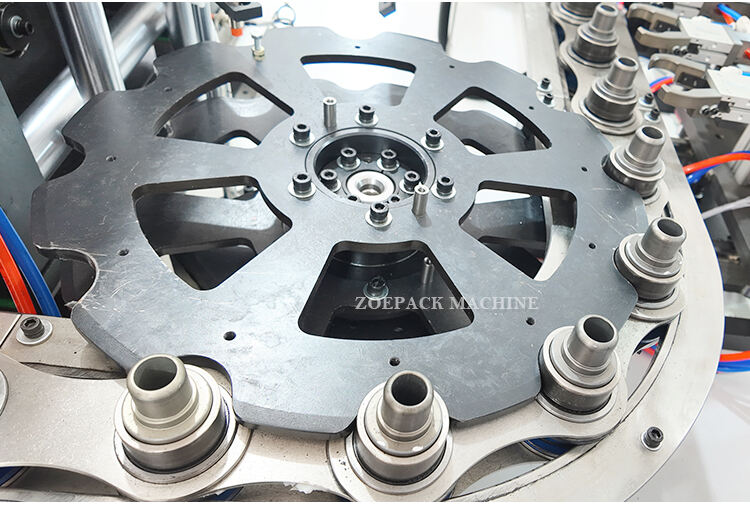

Nadat de voorvormen zijn opgewarmd tot de juiste temperatuur, worden ze overgebracht naar het blaasstation. Hier wordt de voorvorm in een vormcaviteit geplaatst en wordt er hoge-druk gecomprimeerde lucht in de voorvorm gepompt, waardoor deze uitzaait en de vorm van de mouw aannemt. Het blaasproces wordt zorgvuldig beheerd, met parameters zoals luchtdruk, blaastijd en mouwtijd optimale ingesteld om de gewenste flesvorm en wanddikte te bereiken. Het gebruik van geavanceerde servo-aangedreven systemen zorgt ervoor dat de mouwbewegingen soepel en nauwkeurig zijn, wat resulteert in nauwkeurige en consistente flesvorming.

3.4 Afkoeling en Uitstoting

Zodra de fles is geblazen tot de gewenste vorm, gaat hij over in de afkoelingsfase. De vormgever is uitgerust met een efficiënt afkoelsysteem, meestal met water-gekoelde kanalen, om het PET-materiaal snel te verharden en de vorm van de fles vast te zetten. Nadat het afkoelsproces is voltooid, opent de vormgever zich en wordt de afgeronde fles automatisch uit de machine gelanceerd met behulp van een robotarm of een geautomatiseerd uitschuif systeem. De flessen worden vervolgens doorgestuurd naar de volgende fase van het productieproces, zoals vullen en afsluiten.

4. Toepassingen in de drank- en sapindustrie

4.1 Fleswater

In de fleswaterindustrie worden PET-automatische blow molding machines breed gebruikt om hoge-kwaliteit, lichte flessen te produceren. De transparantie van PET laat consumenten de kwaliteit van het water erin gemakkelijk zien, terwijl de sterkte en duurzaamheid van de flessen zorgen dat het water beschermd blijft tijdens vervoer en opslag. De hoge productiesnelheden van deze machines laten fleswaterproducenten efficiënt aan de grote vraag naar hun producten voldoen.

4.2 Fruitdranken

Voor fruitjusproducenten bieden PET-automatische blaasvormmachines de mogelijkheid om flessen te produceren die niet alleen de smaak, kleur en voedingswaarde van het jus beschermen, maar ook een aantrekkelijk ontwerp hebben. De uitstekende barrièreeigenschappen van PET voorkomen dat zuurstof in de fles komt, wat helpt om de versheid van het jus langer te bewaren. De veerkracht in flessenontwerp stelt jusbedrijven in staat om uniek verpakking te creëren die aanspreekt bij consumenten en hun producten onderscheidt op de markt.

5. Kiezen voor de juiste PET-automatische drankjusblaasmachine

5.1 Productievereisten

Bij het kiezen van een PET automatische blow molding machine is het cruciaal om je productiebehoeften in aanmerking te nemen. Dit omvat factoren zoals het volume flessen dat je per dag moet produceren, het bereik van flesgroottes en -vormen, en de vereiste productiesnelheid. Kies een machine die de capaciteit heeft om je huidige en toekomstige productiebehoefte te dekken, terwijl hij ook de flexibiliteit biedt om verschillende flessenontwerpen te verwerken.

5.2 Machinekenmerken en specificaties

Evalueer de kenmerken en specificaties van verschillende machines zorgvuldig. Zoek naar machines die voorzien zijn van geavanceerde technologieën, zoals nauwkeurige temperatuurcontrole, hoge-snelheid servo-gestuurde systemen en intelligente besturingssystemen. Let op de kwaliteit van de onderdelen die in de machine worden gebruikt, omdat dit rechtstreeks invloed heeft op zijn prestaties en betrouwbaarheid. Bovendien moet je rekening houden met het onderhouds gemak en de beschikbaarheid van onderdelen, omdat deze factoren de totale bezitskosten zullen beïnvloeden.

5.3 Fabrikantennaam en ondersteuning

Kies een machine van een bekende fabrikant met een bewezen trackrecord in de branche. Een betrouwbare fabrikant biedt niet alleen hoge kwaliteit apparatuur, maar ook uitgebreide nasalevering, waaronder training, technische assistentie en een goed beschikbare voorraad van onderdelen. Het lezen van klantrecensies en -getuigenissen kan waardevolle inzichten geven in de reputatie van de fabrikant en de kwaliteit van hun producten en diensten.

5.4 Kost-batenanalyse

Ten slotte voert u een kost-batenanalyse uit om te bepalen welke machine het meest kosteneffectief is voor uw bedrijf. Weeg niet alleen de initiële aankoopkosten van de machine, maar ook de langtermijnexploitatiekosten, inclusief energieverbruik, onderhoud en reparatiekosten. Een machine die misschien een hogere initiële kostenpost heeft, maar betere prestaties, betrouwbaarheid en energie-efficiëntie biedt, kan op lange termijn een meer kosteneffectieve investering zijn.

In conclusie, hebben PET Automatische drankjui Afblazen Molds Machines de drank- en sapverpakkingsindustrie veranderd door een combinatie van hoge productiesnelheid, precisie, veerkracht en energie-efficiëntie aan te bieden. Door de belangrijkste kenmerken en voordelen van deze machines te begrijpen, evenals de factoren om rekening mee te houden bij het kiezen ervan, kunnen fabrikanten een bewuste beslissing nemen die hen helpt concurrerend te blijven op de markt en de evoluerende behoeften van consumenten te voldoen.