Die Revolutionierung der Getränke- und Saftverpackung: Die Kraft von PET-Automatischen Getränk-Saft-Blasformmaschinen

May.23.2025

Im dynamischen und hoch konkurrenzreichen Bereich der Getränk- und Saftverpackungsindustrie sind Innovation und Effizienz der Schlüssel zum Erfolg. An der Spitze dieser Innovation steht die PET-Automatische Getränk-Saft-Blasformmaschine, eine technologisch fortschrittliche Ausrüstung, die die Produktion von PET-Flaschen revolutioniert hat. Mit ihrer modernen Technologie, hoher Geschwindigkeit und uneinholbarer Präzision ist diese Maschine zu einem unverzichtbaren Werkzeug für Hersteller geworden, die den ständig wachsenden Marktbedarf decken möchten, während sie die höchsten Qualitätsstandards einhalten.

1. Die Entwicklung der PET-Flaschenproduktion

PET (Polyethylenterephthalat) ist seit langem das Material der Wahl für die Verpackung von Getränken und Saft aufgrund seiner außergewöhnlichen Eigenschaften. Es ist leichtgewichtig, spritzfest, hochgradig transparent und bietet einen hervorragenden Schutz gegen Sauerstoff, Feuchtigkeit und andere Verunreinigungen. Die Produktion von PET-Flaschen hat sich im Laufe der Jahre erheblich weiterentwickelt, wobei die Einführung von automatischen Blasformmaschinen einen bedeutenden Sprung nach vorn in Bezug auf Produktivität und Qualität darstellte.

Die traditionellen halbautomatischen Blasformmaschinen waren zwar effektiv, hatten jedoch Einschränkungen in Bezug auf die Produktionsgeschwindigkeit und Konsistenz. Sie erforderten eine erhebliche manuelle Eingriffe, was nicht nur das Risiko von menschlichen Fehlern erhöhte, sondern auch die Gesamtausgabe begrenzte. Im Gegensatz dazu sind PET-automatische Getränk- und Saftblasformmaschinen darauf ausgelegt, mit minimaler menschlicher Beteiligung zu arbeiten und nutzen fortgeschrittene Automatisierungstechnologien, um den Produktionsprozess zu optimieren und überlegene Ergebnisse zu liefern.

2. Hauptmerkmale und Vorteile von PET Automatischen Getränke-Juice Blow Molding Maschinen

2.1 Unübertroffene Produktionsgeschwindigkeit

Eines der wichtigsten Vorteile von automatischen Blasformmaschinen ist ihre Fähigkeit, PET-Flaschen in unglaublich hoher Geschwindigkeit herzustellen. Diese Maschinen sind mit modernsten servogesteuerten Systemen und leistungsstarken Motoren ausgestattet, die kurze Zykluszeiten ermöglichen. Zum Beispiel können einige fortschrittliche Modelle bis zu mehreren Tausend Flaschen pro Stunde produzieren, was die Produktionskapazität von Herstellern erheblich erhöht. Diese Hochgeschwindigkeitsproduktion ist entscheidend, um die großen Anforderungen der Getränke- und Saftindustrie zu erfüllen, wo Produkte schnell verpackt und verteilt werden müssen, um die Verbraucher zu erreichen.

2.2 Präzision und Konsistenz

Genauigkeit ist das Markenzeichen von PET-Automatik-Blasformmaschinen. Sie nutzen fortschrittliche Sensoren und Steuersysteme, um jeden Aspekt des Produktionsprozesses mit größter Präzision zu überwachen und anzupassen. Die Temperaturregulierung während der Vorformen-Heizung ist so präzise, dass sie sicherstellt, dass jede Vorform genau auf die für das optimale Blasen erforderliche Temperatur erhitzt wird. Das Ergebnis sind Flaschen mit konsistenter Wandstärke und einheitlicher Form. Diese Genauigkeit verbessert nicht nur die strukturelle Integrität der Flaschen, sondern auch ihr ästhetisches Erscheinungsbild, was sie für Verbraucher attraktiver macht.

2.3 Fortgeschrittene Automatisierung und intelligente Steuerung

Moderne PET-Automatik-Blasformmaschinen sind mit intelligenten Steuersystemen ausgestattet, die programmierbar sind, um eine Vielzahl von Flaschenentwürfen und Produktionsanforderungen gerecht zu werden. Diese Systeme verwenden fortschrittliche Algorithmen und Maschinenlern-Technologien, um den Produktionsprozess zu optimieren, indem sie Parameter wie Blasdruck, Kühlzeit und Formbewegung in Echtzeit anpassen. Wenn es zum Beispiel zu Änderungen in den Eigenschaften des Rohmaterials oder zu Verschiebungen in der Produktionsumgebung kommt, kann das Steuersystem der Maschine automatisch die notwendigen Anpassungen vornehmen, um eine konsistente Qualität zu gewährleisten. Dieses Maß an Automatisierung verringert nicht nur das Bedürfnis nach manueller Eingriffe, sondern minimiert auch das Risiko von Produktionsfehlern.

2.4 Vielseitigkeit in der Flaschenentwicklung

PET-Strahlmaschinen bieten uneingeschränkte Vielseitigkeit bei der Flaschenformgestaltung. Hersteller können Flaschen unterschiedlicher Formen, Größen und Halsfinishs herstellen, von standardmäßigen zylindrischen Flaschen bis hin zu komplexen, maßgeschneiderten Containern. Die Maschinen können problemlos verschiedene Formwerkgrößen und -arten aufnehmen, was schnelle und reibungslose Wechsel zwischen verschiedenen Flaschendesigns ermöglicht. Diese Vielseitigkeit ermöglicht es Getränke- und Saftunternehmen, ihre Produkte auf dem Markt zu differenzieren und einzigartige Verpackungen zu schaffen, die im Ladenregal auffallen und Verbraucher anziehen.

2.5 Energieeffizienz und Nachhaltigkeit

In einer Zeit, in der Umwelt nachhaltigkeit eine oberste Priorität ist, sind PET-Automatik-Blasformmaschinen auf Energieeffizienz hin konzipiert. Sie integrieren fortschrittliche Energieeinsparungstechnologien, wie regenerative Heizsysteme und effiziente Kühlmechanismen, um den Energieverbrauch zu minimieren. Darüber hinaus ist die Verwendung von PET als Verpackungsmaterial äußerst nachhaltig, da es zu 100 % recycelbar ist. Diese Maschinen können auch mit Recycling-Systemen integriert werden, wodurch Hersteller PET-Abfall wiederverwenden und ihren ökologischen Fußabdruck reduzieren können.

3.1 Preform-Ladung und -Orientierung

Der Produktionsprozess beginnt mit dem automatischen Laden von PET-Preforms in die Maschine. Die Preforms werden sorgfältig ausgerichtet und mithilfe eines Hochgeschwindigkeits-Förderband-Systems in den Heizbereich geführt. Einige fortgeschrittene Maschinen sind mit Visionssystemen ausgestattet, die Mängel oder Fehlpositionierungen in den Preforms erkennen können, um sicherzustellen, dass nur hochwertige Preforms im Produktionsprozess verwendet werden.

3.2 Präzisionsheizung

Sobald die Vorformen geladen sind, gelangen sie in die Heizkammer, die mit modernen Infrarot-Heizelementen ausgestattet ist. Der Heizprozess wird präzise gesteuert, um sicherzustellen, dass die Vorformen gleichmäßig und auf die optimale Temperatur erhitzt werden. Während des Heizen werden die Vorformen ständig rotiert, um eine einheitliche Wärmeverteilung zu gewährleisten, was für eine konsistente Flaschenqualität entscheidend ist. Temperatur und Heizzeit können je nach den spezifischen Anforderungen der Flaschendesigns und dem verwendeten PET-Materialtyp angepasst werden.

3.3 Blasen und Formen

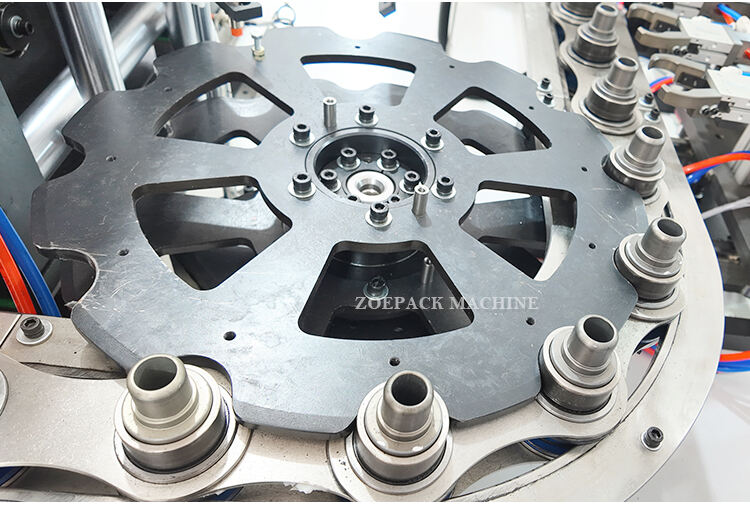

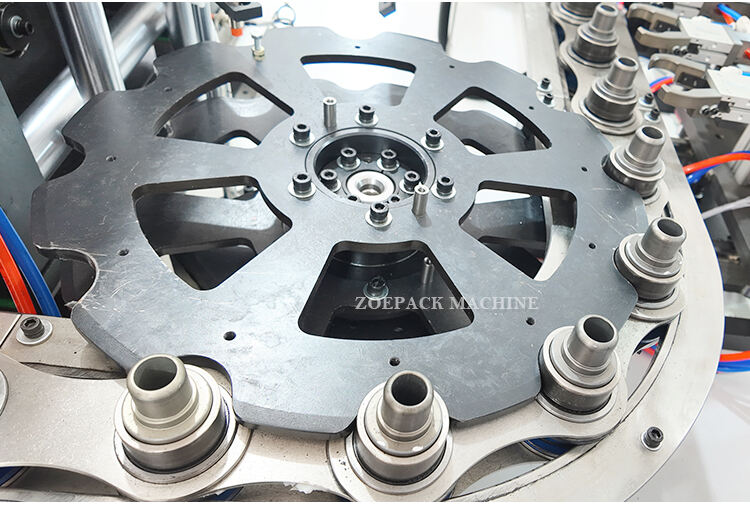

Nachdem die Vorformen auf die richtige Temperatur erhitzt wurden, werden sie an die Blasstation übertragen. Hier wird die Vorform in eine Formkavität platziert, und hochdruckaufgeladene komprimierte Luft wird in die Vorform eingeblasen, wodurch sie sich ausdehnt und die Form der Form annimmt. Der Blasprozess wird sorgfältig gesteuert, wobei Parameter wie Luftdruck, Blaszeit und Formtemperatur optimiert werden, um die gewünschte Flaschenform und Wandstärke zu erreichen. Die Verwendung von fortschrittlichen servobetriebenen Systemen stellt einen glatten und präzisen Formenbewegung sicher, was zu genauen und konsistenten Flaschenformen führt.

3.4 Abkühlung und Auswurf

Sobald die Flasche zur gewünschten Form geblasen wurde, geht sie in die Abkühlphase. Die Form ist mit einem effizienten Kühlungssystem ausgestattet, das typischerweise wassergekühlte Kanäle verwendet, um das PET-Material schnell zu festigen und die Form der Flasche zu stabilisieren. Nachdem der Abkühlprozess abgeschlossen ist, öffnet sich die Form, und die fertige Flasche wird automatisch aus der Maschine herausgestoßen, entweder durch einen Roboterarm oder ein automatisiertes Auswurfsystem. Die Flaschen werden dann zum nächsten Schritt des Produktionsprozesses transportiert, wie zum Beispiel Füllen und Verschließen.

4. Anwendungen in der Getränkewirtschaft und Saftindustrie

4.1 Mineralwasserflaschen

In der Flaschenwasserindustrie werden PET-Automaten-Blasformmaschinen weitgehend eingesetzt, um hochwertige, leichte Flaschen herzustellen. Die Transparenz von PET ermöglicht es Verbrauchern, die Qualität des Wassers darin leicht zu sehen, während die Stärke und Haltbarkeit der Flaschen sicherstellen, dass das Wasser während des Transports und der Lagerung geschützt bleibt. Die Hochgeschwindigkeits-Fähigkeiten dieser Maschinen ermöglichen es den Herstellern von Flaschenwasser, die große Nachfrage nach ihren Produkten effizient zu decken.

4.2 Fruchtsäfte

Für Hersteller von Fruchtsaft bieten PET-Automatik-Blasformmaschinen die Möglichkeit, Flaschen herzustellen, die nicht nur den Geschmack, die Farbe und den Nährwert des Safts schützen, sondern auch ein ansprechendes Design aufweisen. Die hervorragenden Barriereigenschaften von PET verhindern, dass Sauerstoff in die Flasche gelangt, was dazu beiträgt, die Frische des Safts über längere Zeiträume zu bewahren. Die Vielseitigkeit im Flaschendesign ermöglicht es Saftunternehmen, einzigartige Verpackungen zu erstellen, die den Verbrauchern gefallen und ihre Produkte auf dem Markt abheben.

5. Auswahl der richtigen PET-Automatik-Getränke-Saft-Blasformmaschine

5.1 Produktionsanforderungen

Beim Auswählen einer PET Automatik-Blasformmaschine ist es entscheidend, Ihre Produktionsanforderungen zu berücksichtigen. Dazu gehören Faktoren wie das Volumen an Flaschen, die Sie pro Tag produzieren müssen, das Spektrum an Flaschengrößen und -formen sowie die erforderliche Produktionsgeschwindigkeit. Wählen Sie eine Maschine aus, die die Kapazität hat, Ihre aktuellen und zukünftigen Produktionsbedürfnisse zu decken, während sie gleichzeitig die Flexibilität bietet, verschiedene Flaschendesigns zu verarbeiten.

5.2 Maschinenmerkmale und Spezifikationen

Prüfen Sie die Merkmale und Spezifikationen verschiedener Maschinen sorgfältig. Suchen Sie nach Maschinen, die fortschrittliche Technologien bieten, wie präzise Temperaturreglerung, hochgeschwindige servogetriebene Systeme und intelligente Steuersysteme. Achten Sie auf die Qualität der in der Maschine verwendeten Komponenten, da dies direkt ihre Leistung und Zuverlässigkeit beeinflusst. Berücksichtigen Sie außerdem die Wartungsfreundlichkeit und die Verfügbarkeit von Ersatzteilen, da diese Faktoren den Gesamtkosten des Besitzes beeinflussen werden.

5.3 Hersteller-Ruf und -Unterstützung

Wählen Sie eine Maschine von einem renommierten Hersteller mit bewährtem Ruf in der Branche. Ein zuverlässiger Hersteller bietet nicht nur hochwertige Ausrüstung, sondern auch umfassende Nachverkaufsunterstützung, einschließlich Schulung, technischer Unterstützung und einer leicht erhältlichen Versorgung mit Ersatzteilen. Durch das Lesen von Kundenbewertungen und -zeugnissen können Sie wertvolle Einblicke in den Ruf des Herstellers und die Qualität ihrer Produkte und Dienstleistungen erhalten.

5.4 Kosten-Nutzen-Analyse

Schließlich führen Sie eine Kosten-Nutzen-Analyse durch, um die kosteneffektivste Maschine für Ihr Unternehmen zu bestimmen. Berücksichtigen Sie nicht nur den Anschaffungspreis der Maschine, sondern auch die langfristigen Betriebskosten, einschließlich Energieverbrauch, Wartung und Reparaturkosten. Eine Maschine, die zwar höhere Anschaffungskosten hat, aber bessere Leistung, Zuverlässigkeit und Energieeffizienz bietet, kann auf lange Sicht eine kosteneffektivere Investition sein.

Zusammenfassend revolutionieren PET-Automatische Getränke-Juice-Blasformmaschinen die Getränke- und Saftverpackungsindustrie, indem sie eine Kombination aus Hochgeschwindigkeitsproduktion, Präzision, Vielseitigkeit und Energieeffizienz bieten. Durch das Verständnis der wichtigsten Merkmale und Vorteile dieser Maschinen sowie der zu berücksichtigenden Faktoren bei der Auswahl kann ein Hersteller eine fundierte Entscheidung treffen, die ihm hilft, wettbewerbsfähig zu bleiben und den sich ändernden Bedürfnissen der Verbraucher gerecht zu werden.